Röntgen von THT-Lötstellen: Systematisch fehlerfrei

Röntgen von THT-Lötstellen: Systematisch fehlerfrei

Nicht immer lassen sich die Fehler an THT-Lötstellen einfach erkennen – zum Beispiel dann, wenn die Lötstelle an der Bauteilseite abdeckt ist. In diesem Fall wird eine zerstörungsfreie Röntgenuntersuchung unverzichtbar. Sie sorgt für eine perfekte Verarbeitungsqualität in der EMS-Produktion. Bei Kraus Hardware kommt das Verfahren systematisch zum Einsatz.

Eine asiatische Untersuchung kam vor zwei Jahren zu dem Ergebnis, dass es weltweit rund 2.100 Hersteller von Leiterplatten mit rund 2.700 Anlagen gibt – etwas mehr als die Hälfte davon befindet sich in China, wobei die Stückzahlen weltweit immer weiter zunehmen. Angesichts der rasanten Digitalisierung unserer Welt und dem Aufkommen der Elektromobilität ist das freilich keine Überraschung, denn Leiterplatten sind heute in so gut wie allen elektrischen Geräten im Einsatz. Allerdings steigt vor diesem Hintergrund auch die produktionstechnische Herausforderung, denn große Stückzahlen erhöhen das Risiko von Produktionsfehlern – vor allem auch deshalb, weil die technischen Herausforderungen angesichts einer zunehmenden Miniaturisierung zunehmen.

Beispiel „THT-Fertigungstechnologie (Through-Hole Technology)“: Hier verfügen die dazugehörenden Bauelemente über spezielle Anschlüsse, die bei der Montage in die Durchkontaktierungen der Leiterplatte gesteckt und anschließend durch Löten mit der metallisierten Hülse verbunden werden. Die Bandbreite denkbarer Produktionsfehler ist in diesem Zusammenhang groß:

- Design: Zu dem typischen Fehlern an Roh-Leiterplatten gehören fehlende Wärmefallen oder eine zu hohe thermische Masse, wodurch das Lot erstarrt, bevor es durch die Durchkontaktierung gestiegen ist. Beide Herausforderungen müssen idealerweise im Rahmen eines umfassenden „Design for Manufacturing“ gelöst werden. Gleiches gilt für die zu definierenden Lotparameter. So sorgt beispielsweise nur ein ausreichender Lotspalt dafür, dass sich das Lot zwischen Bauteil und Leiterplatten ausreichend ausbreiten kann.

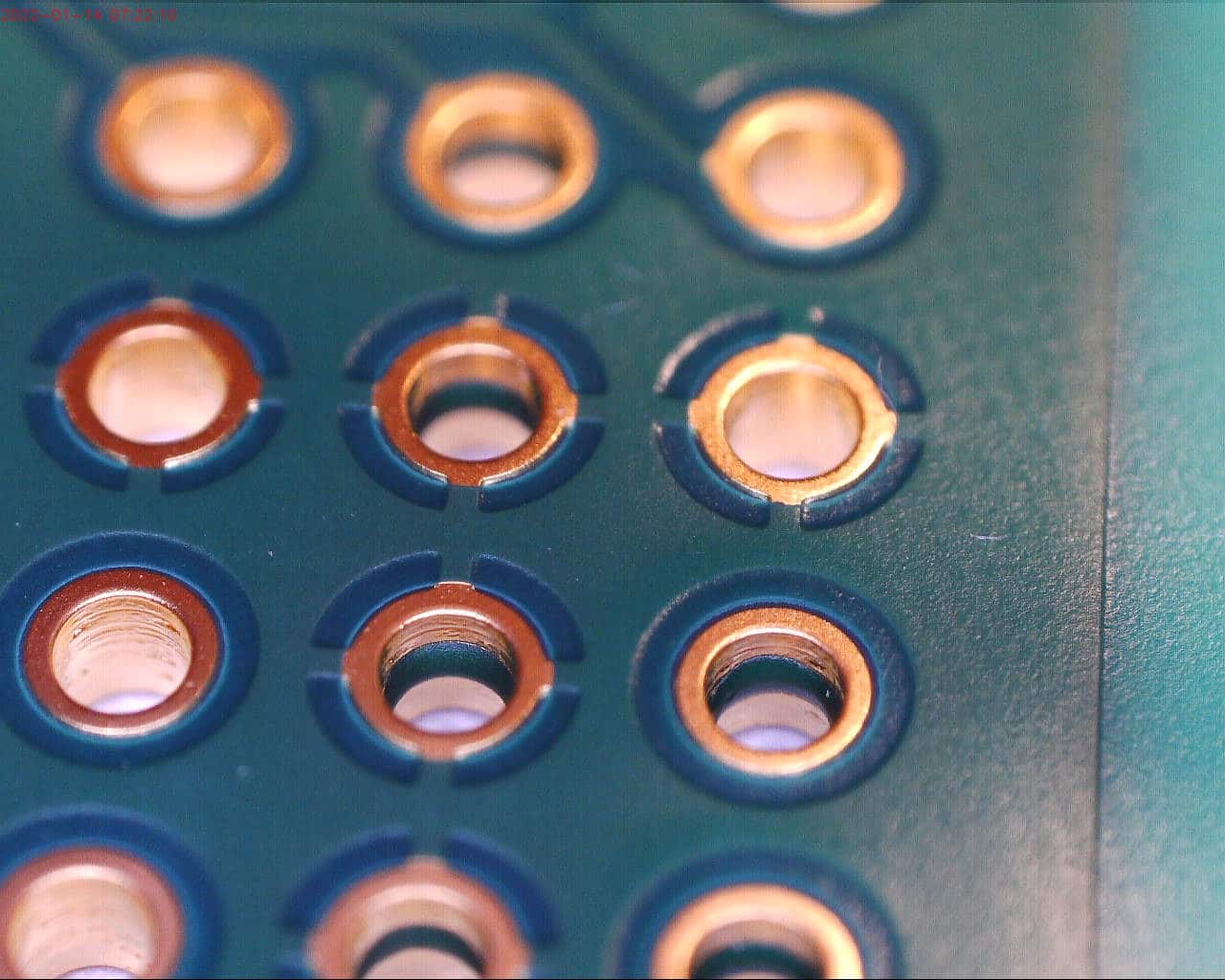

- Bohrung/Durchkontaktierung: Ähnlich problematisch ist es, wenn während der Produktion Lötstopplack in die Bohrungen der Platte gerät, denn der Lack wirkt wie eine Sperre. Ein vergleichbares Fehlerbild ist die mangelhafte Metallisierung an der Bohrung.

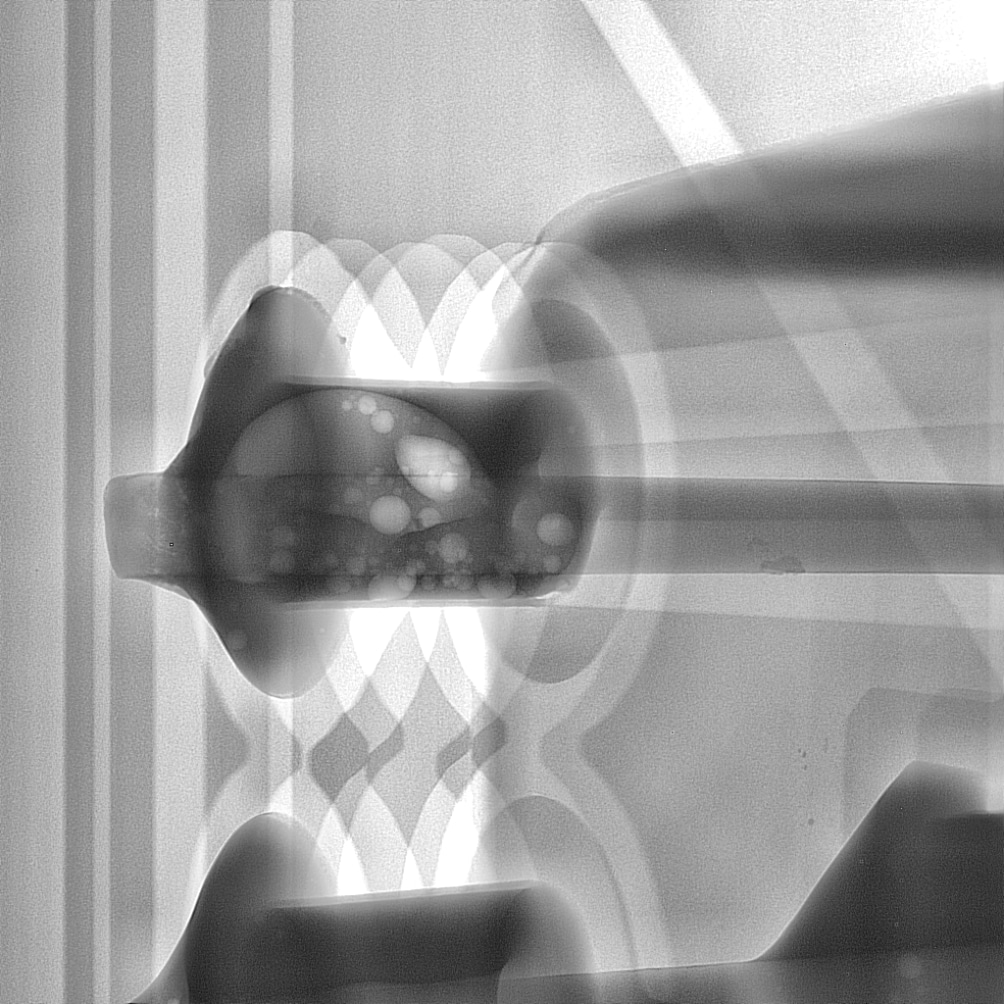

- Lötung: Gaseinschlüsse (Voids) wirken sich negativ auf die Anbindung aus – unter anderem, weil sie mechanische Stabilität, Wärmeableitung oder elektrisches Verhalten beeinträchtigen können. Zudem treten gelegentlich je nach Charge Benetzungsschwierigkeiten an den Bauteilen auf.

Röntgenuntersuchung oft unverzichtbar

Zusammenfassend kann man sagen: Es gibt zahlreiche denkbare Fehler, die sich nicht „auf den ersten Blick“ identifizieren lassen. Sie treten auch bei vermeintlich stabilen und großvolumigen Produktionsprozessen auf, was eigentlich eine Prozesskontrolle nahelegt – bei vielen Produzenten ist sie aber kein Standard. Hinzu kommt, dass sich das Ergebnis später nicht mehr lichtoptisch überprüfen lässt, wenn der Fehler verdeckt ist. Vor diesem Hintergrund hat die Röntgenuntersuchung von THT-Lötstellen eine besondere Bedeutung. Sie kommt bei Kraus Hardware systematisch zum Einsatz und ergänzt die allgemeinen Prozesskontrollen vom Wareneingang bis zur Fertigung. Warum setzt das Unternehmen auf diese Technologie? „Es werden nicht alle Fehler bei einfachen optischen Prüfungen aufgedeckt. Deshalb gehen wir mit der Röntgentechnik noch einen Schritt weiter, um bestmögliche Ergebnisse sicherzustellen“, erklärt Gesellschafter Andreas Kraus.

High-Tech garantiert Sicherheit

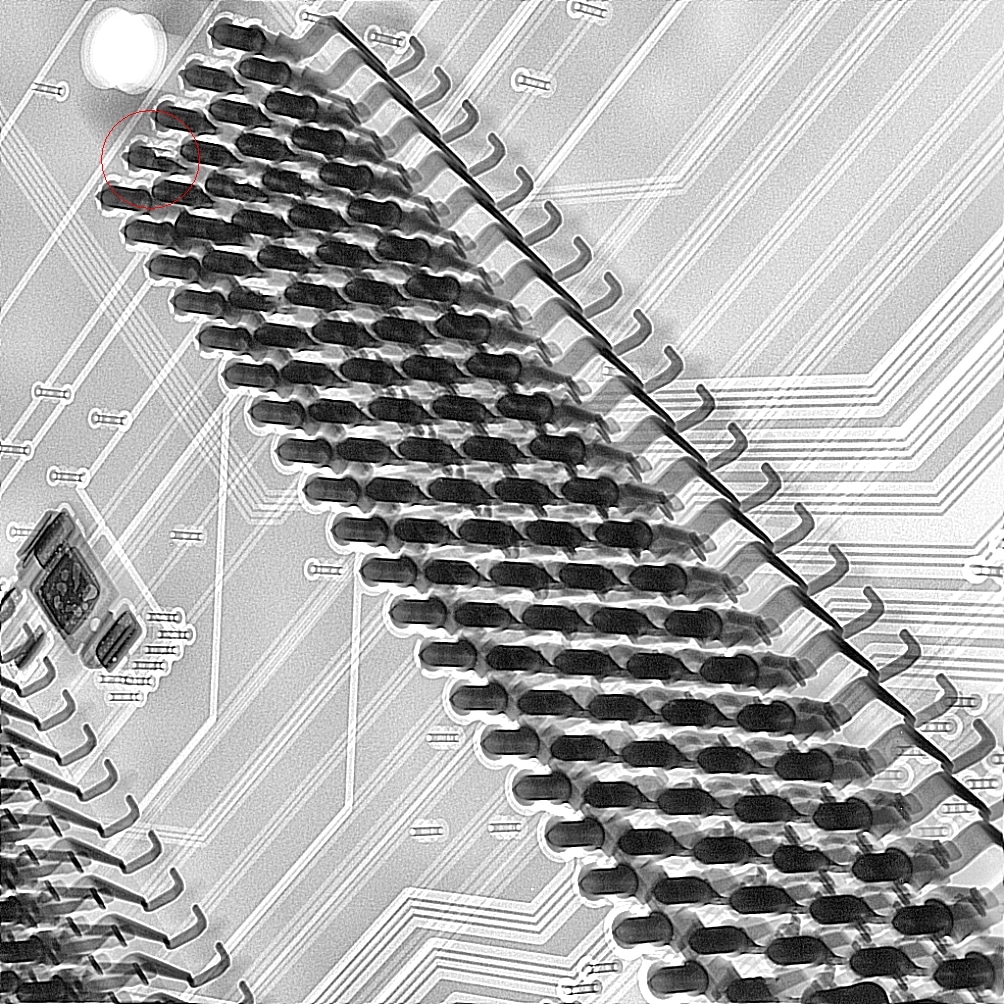

Dabei kommt bei Kraus Hardware die Röntgenanlage YXLON Cheetah inklusive hochauflösendem Flächendetektor zum Einsatz. Ihre Auflösung beträgt bis zu 0,3 Mikrometern. Zudem ist eine rund 3.000-fache Vergrößerung möglich. „Mit dieser Technologie lassen sich zahlreiche elektrische Bauteile, Baugruppen und mechanische Komponenten umfassend untersuchen“, fasst Andreas Kraus zusammen. „Die Prüfung erfolgt schonend, schnell und präzise. Zudem können wir die Ergebnisse auf Kundenwunsch in einem Prüfbericht dokumentieren. Dieses Vorgehen sorgt für denkbar große Sicherheit.“

Gaseinschlüsse (Voids – hier als Gasblase in der Lötstelle zu erkennen) wirken sich negativ auf die Anbindung aus.

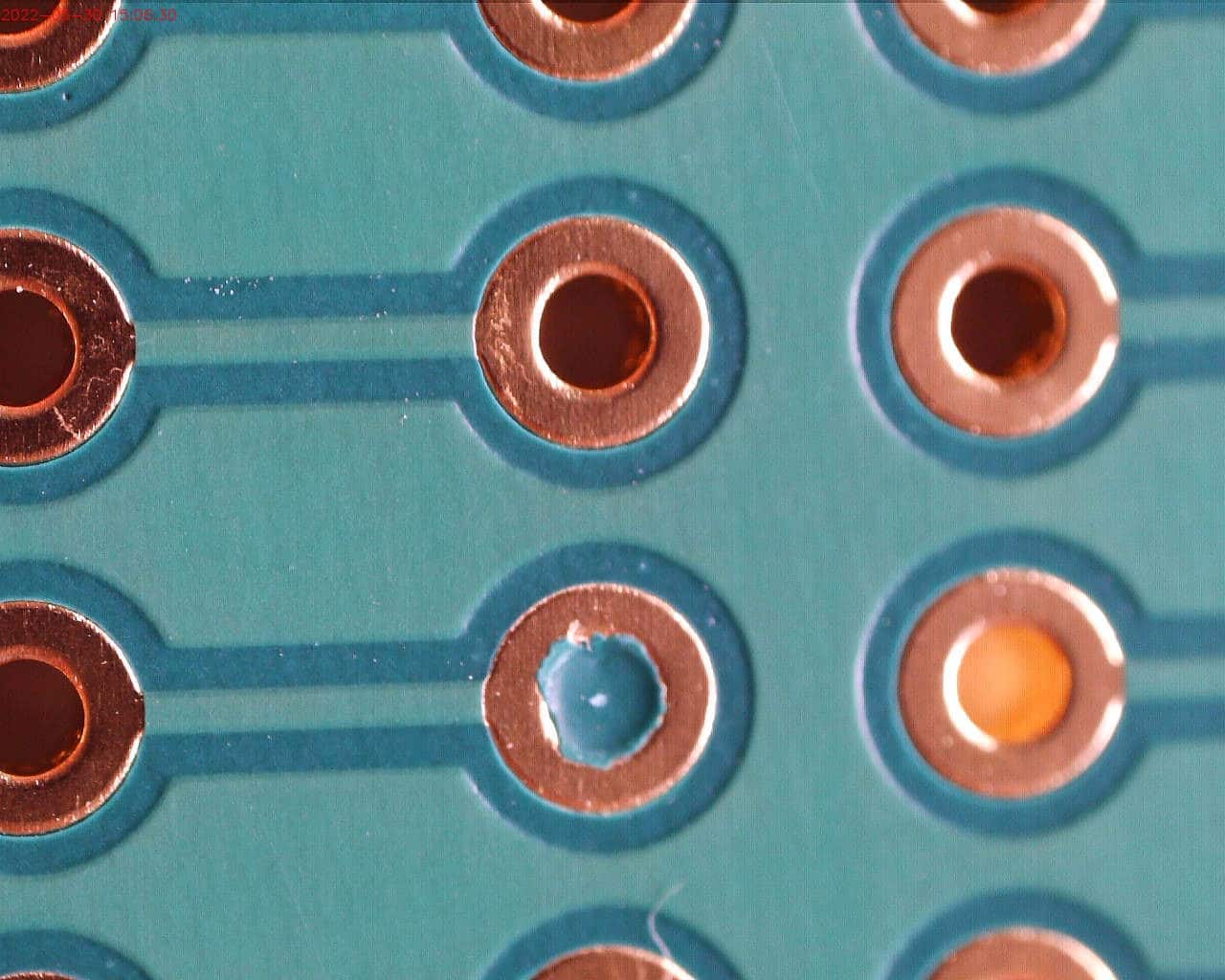

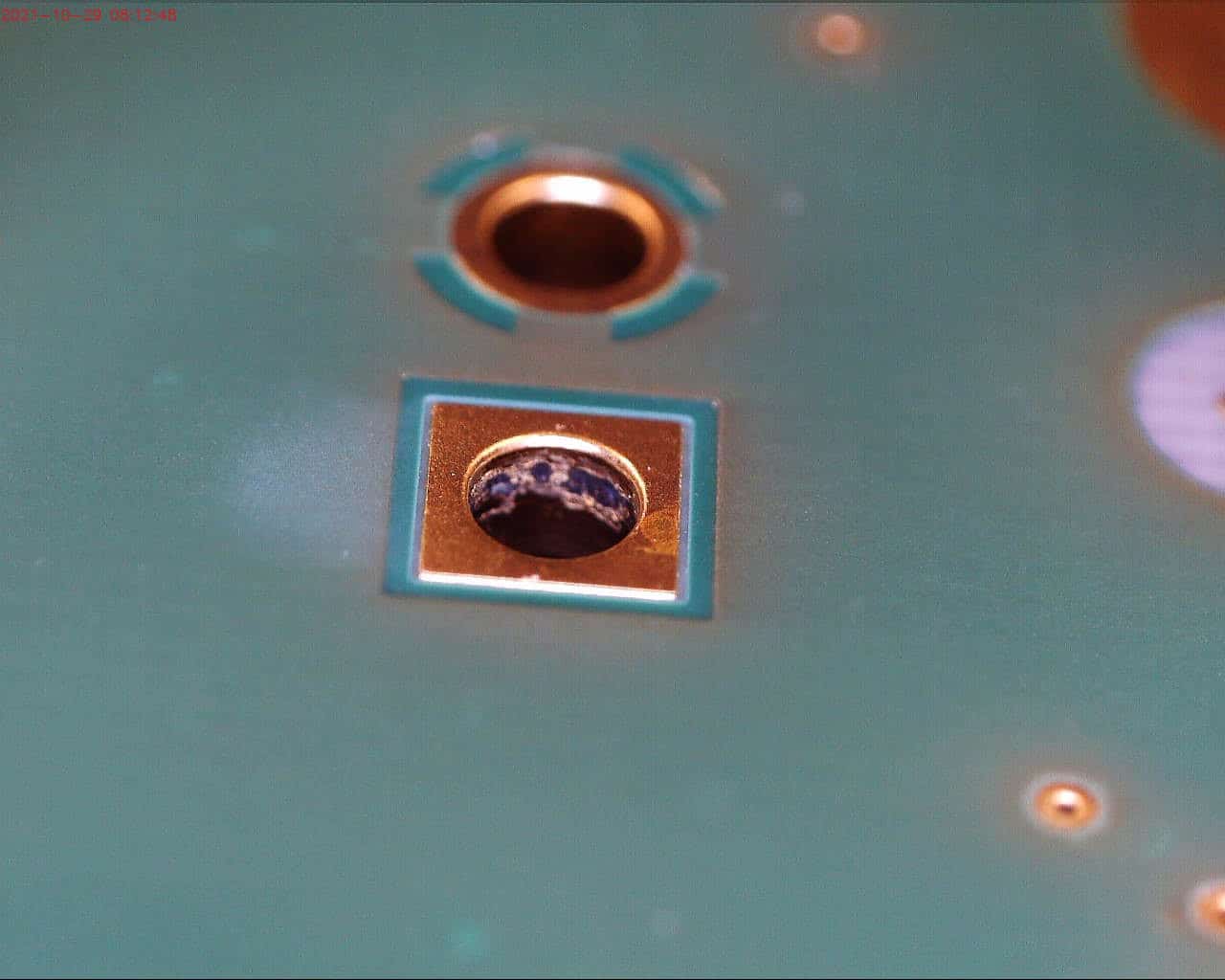

Das Bild zeigt einen Metallisierungsfehler in der Bohrung.

Diese Röntgenuntersuchung zeigt an einer Stelle einen mangelnden Lotdurchstich (roter Kreis).

Hier befindet sich Lötstopplack in den Bohrungen. Er wirkt wie eine Barriere für das Lot.