Einfach gesagt bedeutet „Design for manufacturing“ (DfM), dass die Entwicklung von Schaltungen und Baugruppen unter einer zentralen Prämisse steht: Das fertig entwickelte Produkt lässt sich möglichst unkompliziert herstellen. In der Folge kommt es seltener zu Produktionsfehlern und der Produktionsprozess ist denkbar schlank. Allerdings gilt auch bei DfM das bekannte Sprichwort: „Leichter gesagt als getan“.

Mit eigenen Richtlinien systematisch vorgehen

„Entwicklungs-Know-how und Fertigungsqualität hängen direkt zusammen und profitieren voneinander.“

Es gibt eine Vielzahl von Details, die Entwickler beim „Design for manufacturing“ zu beachten haben, wenn das Ergebnis rundum perfekt sein soll – und genau diesen Anspruch hat der Entwicklungsbereich von Kraus Hardware. Die Spezialisten gehen systematisch vor. „Um höchste Qualität zu garantieren, haben wir eigene Entwicklungsrichtlinien“, erklärt Diplom Ingenieur Martin Wombacher, der zusammen mit Wolfgang Simon und Benjamin Russ die Hardware-Entwicklung bei Kraus vorantreibt. „Dieses 20-seitige Dokument enthält zahlreiche Punkte, die wir je nach Anwendungsfall zu beachten haben. Vieles davon machen wir aus der Routine heraus von selbst. Es gibt aber auch Checklisten bei bestimmten Prozessen.“

„Das macht nicht jedes Unternehmen so“

Wie umfassend die Aufgabenstellung „Design for manufacturing“ tatsächlich ist, zeigen wir hier nur beispielhaft anhand von sechs Themen – man könnte diese Reihe sehr lange fortführen:

1. Leiterplatte: Verschieden Endoberflächen stehen zur Auswahl. Sie verhindern zum Beispiel die Oxidation des darunter liegenden Kupfers und gewährleisten die Lötfähigkeit und weitere Eigenschaften der Leiterplatten.

2. Leiterbahnen: Hier geht es unter anderen um die maximal zulässige Leiterbahnbreite bei minimalem Leiterbahnabstand (in Abhängigkeit zur Kupferdicke der Layer) und den Abstand der Leitungen zur nächsten Versorgungslage. Durchkontaktierungen und Breitenänderungen bei Impedanz geführten Leiterbahnen sollten möglichst vermieden werden.

3. Schaltpläne: Die Richtlinien bei Kraus schreiben präzise vor, welche Elemente die Schaltpläne enthalten sollen – darunter verschiedene Marker für die Positionierung von Etiketten oder das Befestigungsmaterial von Frontblenden. „Diese Markierungen legt nicht jedes Unternehmen aus der Elektronikproduktion so umfassend an“, betont Wolfgang Simon. „Sie sichern aber in vielfacher Weise die Qualität der fertigen Baugruppe ab.“

4. Restring: Die Größe der Anschlußpads (Lands) für die jeweiligen Durchkontaktierungstypen (Vias) beeinflusst entscheidend die Lötbarkeit und Fertigungsqualität eines Layouts. Sie sollten immer so groß wie möglich und so klein wie nötig sein. Dazu muss ein geschlossener Kupferring mit einer vorgegebenen minimalen Stegbreite übrigbleiben – der Restring.

5. Schablonendaten: Bei der Erstellung der Schablonendaten sollte eine Reihe von Punkten beachtet werden – von Formanpassungen und der richtigen Materialstärke über die Oberflächenveredelung und dem gewünschten Pad-Radius bis zur Vermeidung des Tombstone-Effektes. Die Qualität dieser Daten beeinflusst entscheidend, wie effizient der spätere Produktionsprozess abläuft.

6. Fiducials: Dass es beim DfM nicht zuletzt immer auf extreme Präzision ankommt, zeigt das Beispiel der Fiducials (Kupferflächen in Rauten- oder runder Form): „Der Abstand zur Leiterplattenkante sollte 6 Millimeter nicht unterschreiten, um ein Abdecken der Fiducials durch Transportklammern der Bestückungsmaschine zu vermeiden“, heißt es hier im Dokument von Kraus.

Entwicklungs-Know-how steht jedem Kunden zur Verfügung

„Entwicklungs-Know-how und Fertigungsqualität hängen direkt zusammen und profitieren voneinander“, fasst Wolfgang Simon zusammen. „Denn es ist die Basis für fehlerfreie und effiziente Herstellungsprozesse. Es gibt auch Kunden, die den anschließenden Produktionsprozess selbst ausführen. Sie profitieren dann ebenso von unserem umfassenden DfM-Ansatz.“

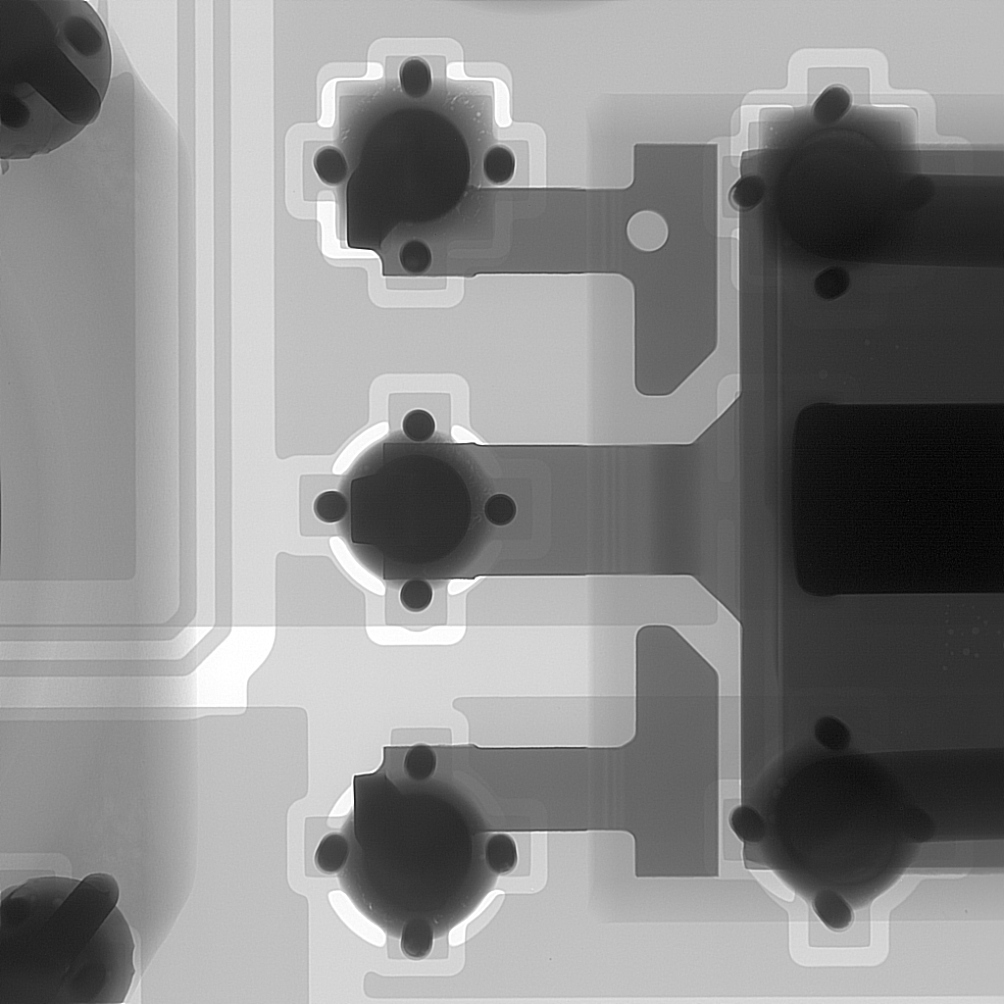

Typisches DfM-Beispiel: Um die größere Bohrung herum befinden sich kleinere Durchkontaktierungen. Sie gewährleisten einen besseren Wärmetransport beim Löten per Lötwelle – ansonsten würde das Lot gefrieren und der Lotdurchstieg an der Durchkontaktierung nicht genügen.

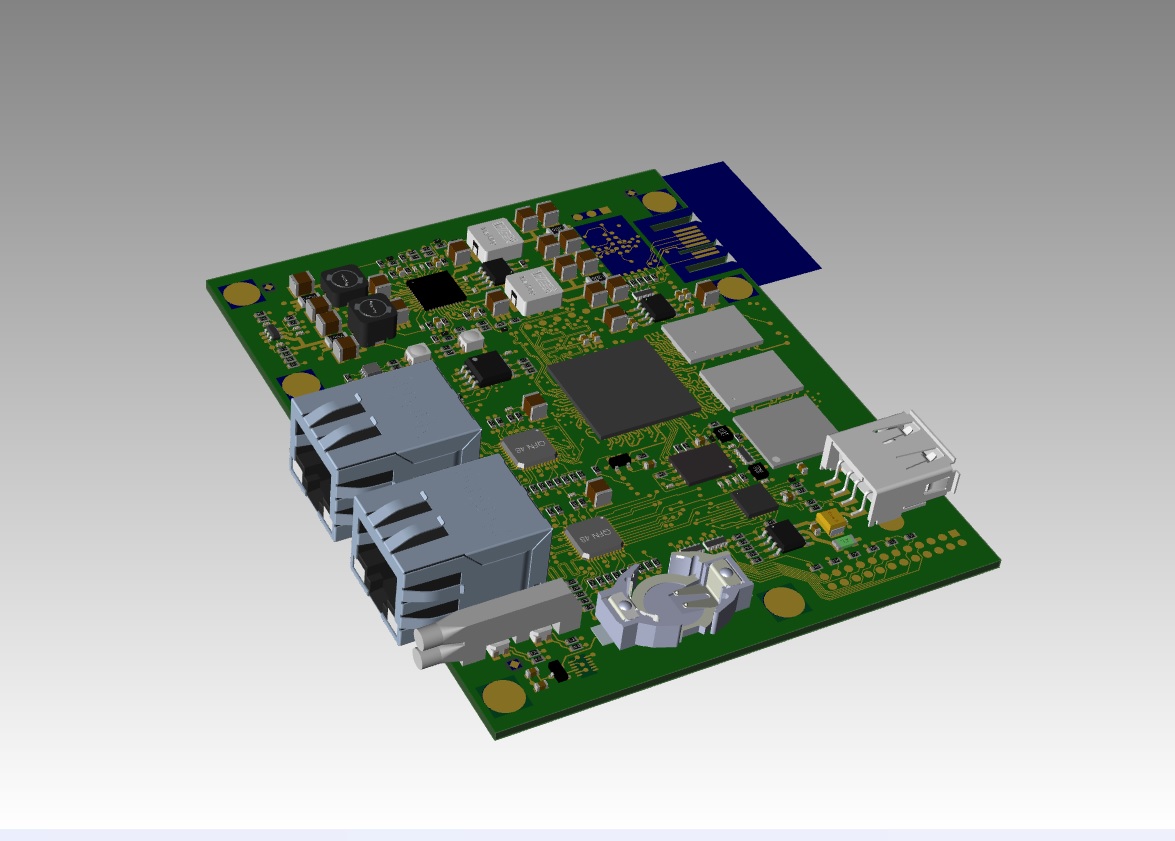

Beispiel Ethernet-Platine: Bei Kraus Hardware werden komplexe Layouts per 3D-Modellierung entwickelt.