Passgenauer Tempomacher für die Reinigung

Passgenauer Tempomacher für die Reinigung

Eine gründliche Reinigung von Leiterplatten und Co. ist oft unverzichtbar: Etwaiger Schmutz gefährdet ihre Funktion. Allerdings ist der Prozess rund um die Aufnahme der Baugruppen in der Reinigungsmaschine zeitintensiv, weil man viele Objekte in kleinen Federhaltern platzieren muss. Vor diesem Hintergrund kommt bei Kraus Hardware dafür aktuell eine selbstentwickelte Lösung zum Einsatz – als passgenauer Tempomacher für die individuelle Leiterplatte eines Kunden.

„Die Produktion dieser Montagerahmen hat für uns Vorbildcharakter.“

Dass sich nach dem Produktionsprozess diverse Rückstände wie Flussmittel oder Hilfswerkstoffe sowie weitere Verunreinigungen auf einer Baugruppe befinden, ist unvermeidbar. Häufig stellt das kein Problem dar: Man belässt die Rückstände je nach Anwendungsbereich einfach auf dem Objekt. Allerdings gibt es diverse Gründe, warum die Branche von dieser „No Clean“-Strategie abrückt. So gehen zum Beispiel sehr viele Hochspannungs- oder Detektoranwendungen mit geringsten Strömen einher mit der Forderung nach besonders reinen Baugruppen, die lange Zeit ihren Dienst fehlerfrei verrichten – und genau das ist durch Verunreinigungen gefährdet. Hinzu kommt, dass viele Bauteile wechselnden klimatischen Bedingungen ausgesetzt werden, die ebenso nach hochreinen Oberflächen verlangen.

Kurz gesagt: Reinigungsprozesse sind mehr denn je unverzichtbar, was für Kraus Hardware freilich keine Neuigkeit darstellt. Die Spezialisten verfügen bereits seit 2018 über die vollautomatische Reinigungsanlage SuperSWASH Twingo von PBT Works. Sie ist besonders gut geeignet für dicht bestückte Leiterplatten mit großen Bauelementen wie BGAs und Steckern. Eine Besonderheit ist darüber hinaus das Bad-Analyse-Tool von Kyzen zur sicheren Überwachung der Konzentration der Reinigungsstufe. Alle Daten der Reinigungsanlage werden gespeichert.

Größere Stückzahlen im Fokus

„Insgesamt erfolgen die Reinigungsprozesse mit dieser Technologie sehr schnell und gründlich. Die kompakte Anordnung der Sprüh- und Heißluftdüsen macht es möglich“, erklärt Gesellschafter Andreas Kraus. „Allerdings benötigt man für das Rüsten und Bestücken der Anlage auch eine gewisse Zeit. Dafür werden einzelne Leiterplatten- und Substrathalter im Universal-Halterrahmen fixiert. Diese Rüst- und Bestückungszeiten wollten wir mit der Entwicklung einer individuellen Aufnahme für eine bestimmte Leiterplatte massiv reduzieren, damit sich auch größere Stückzahlen im Auftrag eines Kunden schnell reinigen lassen.“ Der Weg hin zu dieser neuen Lösung ist dabei in vielfacher Weise typisch für die fränkische EMS-Manufaktur: Konzeption und Produktion erfolgen weitgehend „inhouse“.

Halterungen selbst produzieren

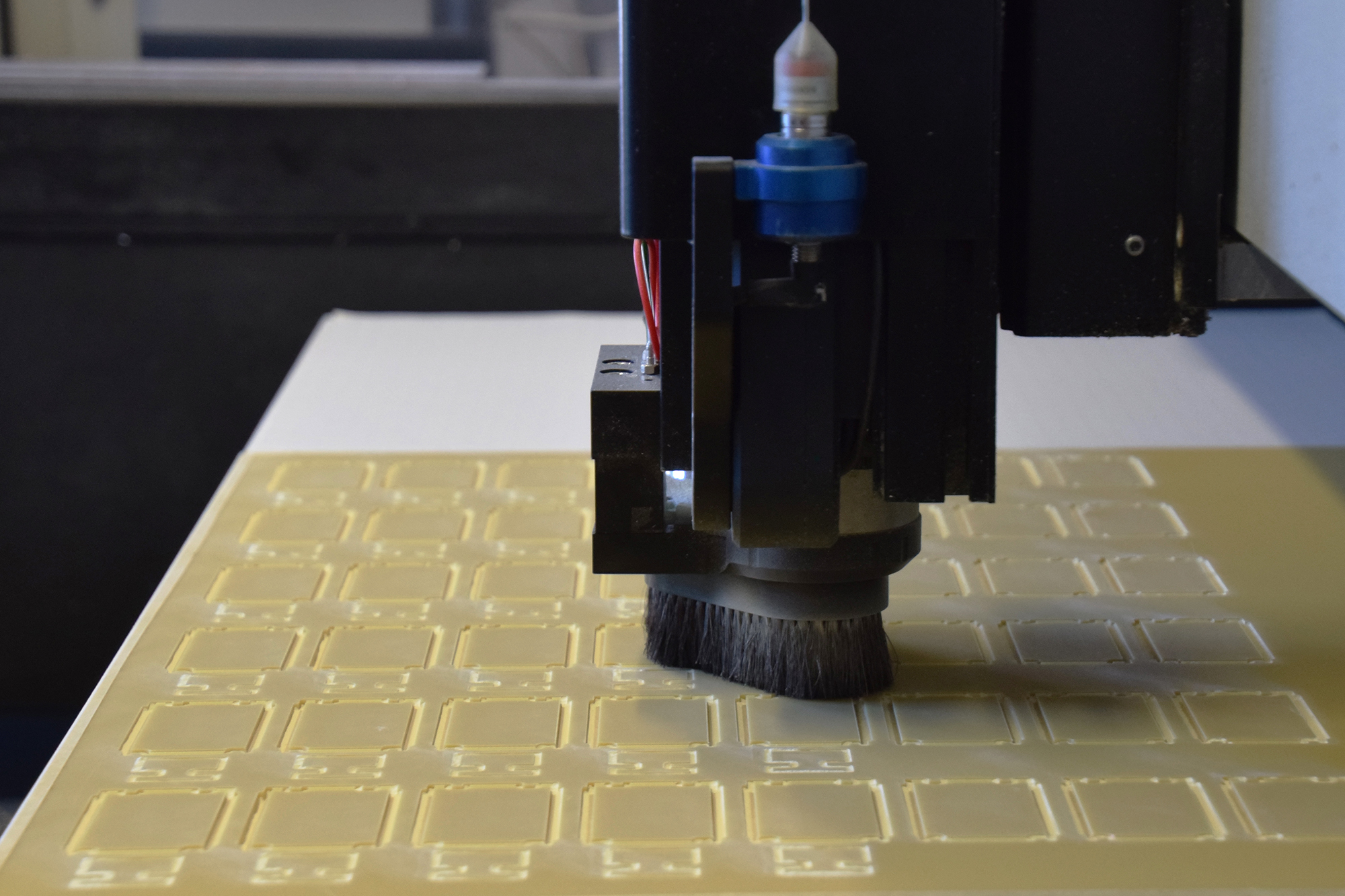

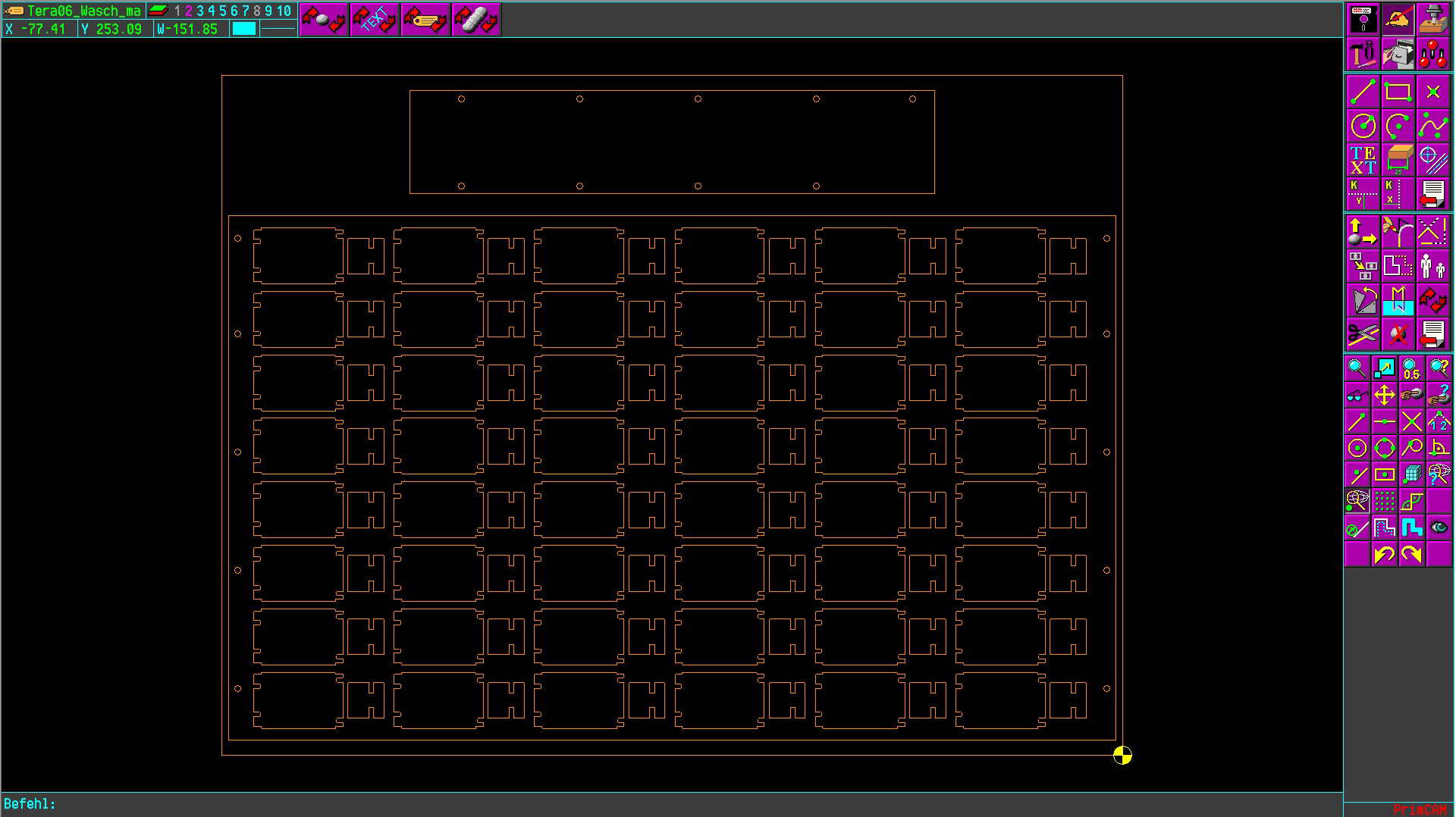

Als Konstruktionsbasis setzen die Spezialisten auf große Platten aus dem Basismaterial FR4, in die per CNC-Fräsprozess Geometrien hineingefräst werden. Sie dienen später als passgenaue Halterahmen. Zwei dieser Platten – mit Platz für insgesamt 96 Baugruppen – werden in einem Universalhalter montiert. Und: Pro Reinigungsdurchgang befinden sich zwei Universalhalter in der Maschine mit also 192 Baugruppen. Die Bestückung erfolgt sehr schnell, weil Bediener die dazugehörige Federkonstruktion einfach öffnen und (nach dem Einlegen der Baugruppe) wieder schließen können. Ein weiterer Pluspunkt ist dabei, dass Kraus Hardware vier dieser Groß-Aufnahmen produziert hat. Zwei befinden sich wie angesprochenen in der Maschine beim Waschprozess, die zwei anderen werden auf einem Metallständer neben der Maschine aufgehängt und bestückt. Ist der Reinigungsprozess abgeschlossen, kann der Bediener die Aufnahme mit den fertig gereinigten Baugruppen im Ganzen herausnehmen und die neu bestückte Aufnahme ebenso im Ganzen in die Maschine einhängen – natürlich bei minimalen Stillstandzeiten. Anschließend entnimmt er die gereinigten Bauteile aus den Rahmen.

Kundenaufgaben effizient lösen

„Die Produktion dieser Montagerahmen hat für uns Vorbildcharakter“, fasst Andreas Kraus zusammen. „Zum einen können wir solche passgenauen Lösungen natürlich auch für andere Baugruppen, Leiterplatten, Druckschablonen oder Werkzeuge entwickeln und den Kunden hierbei angesichts unserer Fertigungstiefe ein enormes Entwicklungstempo bieten: Die Halterung für ihre Produkte entsteht je nach Ausgangssituation in wenigen Tagen. Zum anderen legen wir grundsätzlich viel Wert auf Flexibilität und individuelle Beratung. Wer zu uns kommt, bekommt immer eine Lösung für Qualität und Effizienz. Das gilt nun eben auch für das Waschen, wie dieses Beispiel sehr schön deutlich macht.“

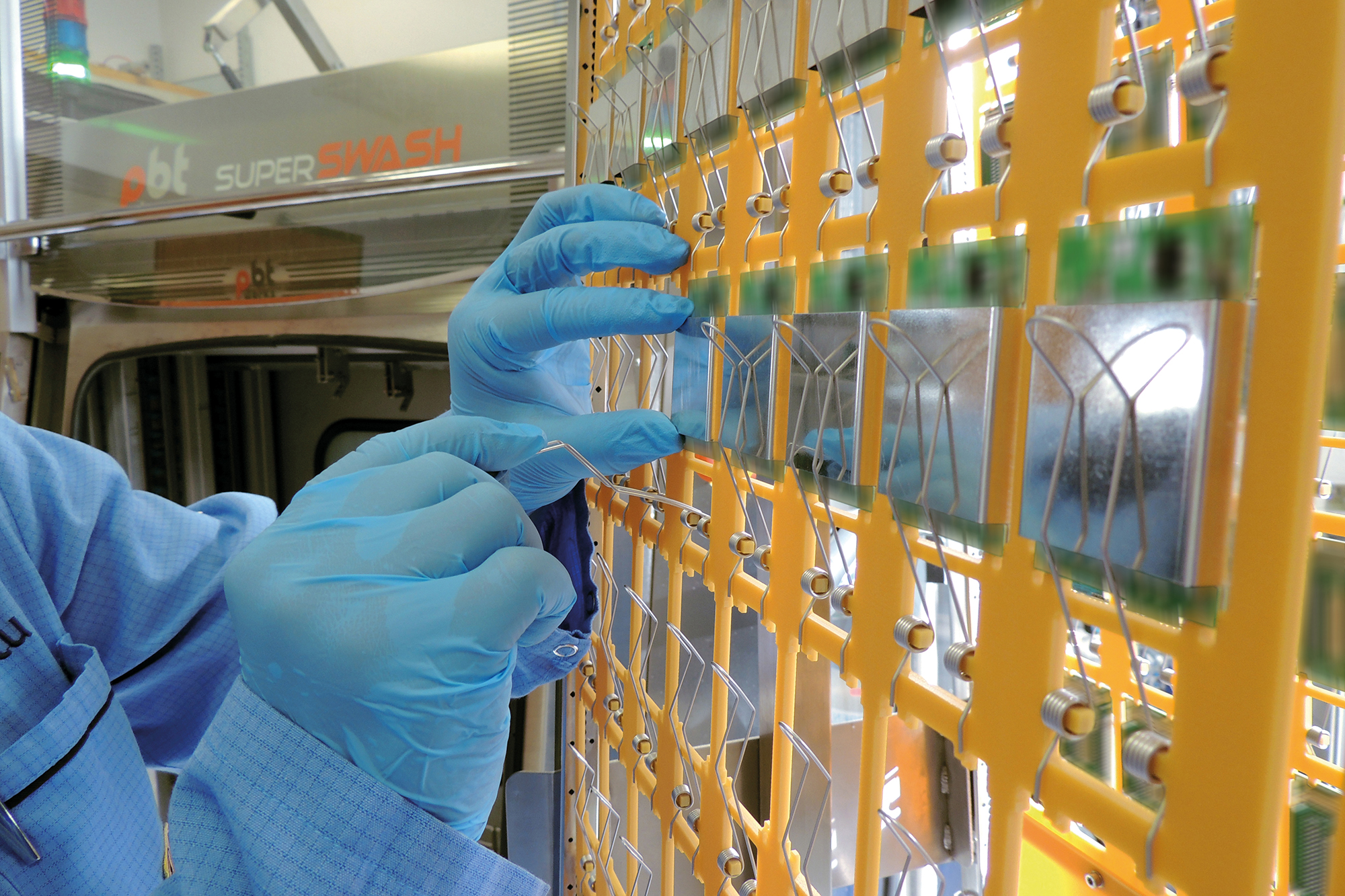

Rahmen- und Federkonstruktion wurden individuell für das Kunden-Bauteil entwickelt. In der Folge erfolgt die Bestückung sehr schnell.

Als Konstruktionsbasis dienen große Platten aus dem Leiterplattenbasismaterial FR4, die bei Kraus Hardware per CNC-Fräsprozess (inklusive Absaugung) bearbeitet werden.

Zwei Montagrahmen befinden sich auf einer Halterung außerhalb der Maschinen während die anderen beiden den Reinigungsprozess durchlaufen.

Die Rahmen lassen sich einfach als Ganzes in die Maschine einhängen.

Auch die Entwicklung der Rahmen-Geometrie erfolgt bei Kraus Hardware.