Das finale Röntgenbild mit Informationen aufwerten

Das finale Röntgenbild mit Informationen aufwerten

Eine ebenso intelligente wie einfach umsetzbare Röntgen-Lösung im Auftrag eines Kunden: Kraus Hardware beschriftet per Laser eine Kupferfolie, die sich direkt auf Baugruppen aufkleben lässt. Das anschließend angefertigte Röntgenbild enthält somit zusätzliche Informationen wie einen Barcode. Wie funktioniert das Ganze im Detail?

Dass die Daten von Röntgenbildern automatisiert mit zusätzlichen Informationen versehen werden, ist zunächst einmal nichts ungewöhnliches – gerade in Branchen mit hohem Produktionsvolumen und weitgehend standardisierten Abläufen gehört zu den Röntgenprüfungen beispielsweise das parallele Auslesen von RFID-Chips oder Barcodes hinzu. Anschließend kann man die Prüfergebnisse systematisch den Baugruppen-Daten zuordnen und in Datenbanken ablegen. Aber ist es im Umkehrschluss auch möglich, einen individuellen Strichcode und eine Seriennummer im (!) Röntgenbild sichtbar zu machen – und das selbst dann, wenn das betreffende Bauteil oder die Baugruppe zunächst einmal gar keine derartige Markierung hat? Sprich: Nicht der Datensatz der Röntgenaufnahme enthält eine zusätzliche Information, sondern das Bild selbst!

Kupferfolie rückt in den Fokus

Mit dieser ungewöhnlichem Anfrage trat vor einiger Zeit ein Kunde auf Kraus Hardware zu, wobei man das Wort „ungewöhnlich“ hier direkt etwas relativieren muss. Schließlich ist das Unternehmen bekannt dafür, besondere Lösungen bereitzustellen – abseits der bekannten Pfade. „Wir verstehen uns als eine Art von EMS-Manufaktur, was unter anderem mit einschließt, dass jede neue und unbekannte Aufgabe eines Kunden mit ebenso neuen und kreativen Lösungen beantwortet wird. Ein gewisser Tüftler-Geist treibt uns an“, erklärt Gesellschafter Andreas Kraus. Im Beispielfall war es ebenso: Die Mitarbeiter haben sich im Vorfeld Gedanken gemacht, wie die Aufgabe zu lösen ist – eine Idee führte dabei zu einer selbstklebenden Kupferfolie, die ansonsten bei der EMV-Abschirmung zum Einsatz kommt. Sie wurde bislang noch nicht bearbeitet. Erste Tests im hauseigenen ACI-Lasersystem bestätigten aber, dass man per Laser eine Nummer und einen Strichcode in das Material eingravieren bzw. einschneiden kann:

- Dazu wird der Kupferstreifen inklusive Trägerband auf einer Unterlage im Inneren der Lasermaschine fixiert und anschließend die gewünschte Beschriftung negativ aufgebracht, weil die Anlage die gesamte Folie gewissermaßen „durch-lasert“.

- Im zweiten Schritt wird die Kupferfolie einfach vom Trägerband gelöst und das Endergebnis auf die Baugruppe aufgeklebt.

Materialstärke entscheidend

Aber wie genau kann die Röntgenanlage das Klebeband inklusive Strichcode und Seriennummer präzise detektieren und die Informationen im finalen Bild gut sichtbar darstellen – ist das Band dafür nicht eigentlich zu dünn? „Im Grunde basiert die gesamte Idee auf dem Funktionsprinzip der X‑Ray-Absorption“, so Andreas Kraus. „Die Strahlen werden im Bauteil oder in der Baugruppe – je nach Materialstärke und Materialdichte – in unterschiedlicher Weise absorbiert. Und je höher die Absorption ist, desto dunkler wird dieser Bereich im finalen Bild dargestellt. Die aufgeklebte Röntgenfolie sorgt für noch mehr Absorption – und zwar in unterschiedlich starker Weise, weil die von uns aufgebrachte Gravur ja auch die Dicke der Folie verändert. Diese Unterschiede sind im Röntgenbild sichtbar. Die Schrift wird somit eins zu eins wiedergegeben.“

Nur 1D-Barcodes möglich

Ergänzend sollte man an dieser Stelle betonen, dass diese Lösung besser funktioniert, wenn die Leiterplatte verhältnismäßig wenige störende Strukturen aufweist. Im Übrigen handelt es sich bei dem aufgebrachten Muster im Kupfer-Klebeband nur um einen eindimensionalen Barcode (1D), wobei die dazugehörigen Rechtecke („Striche“) einzeln auf die Folie gelasert werden. Zweidimensionale QR-Codes oder eine 2D-Datamatrix lassen sich auf diese Weise nicht eingravieren. Bleibt am Ende die naheliegende Frage, ob man die zusätzlichen Informationen im Röntgenbild (bei genügend hohem Kontrast) automatisiert per ORC-Schrifterkennung auslesen könnte? „Im Beispielfall stellte das zunächst einmal keine Kundenanforderung dar“, erklärt Philipp van der Gouwe von Kraus Hardware. „Der Kunde benötigte nur einen Text bzw. eine Nummer, die von Menschen im Bild gelesen werden kann. Allerdings haben wir in Tests bereits festgestellt, dass man den gelaserten Strichcode auf der Baugruppe erfolgreich einscannen kann – zum Auslesen des Codes im Röntgenbild gibt es noch keine näheren Infos.“

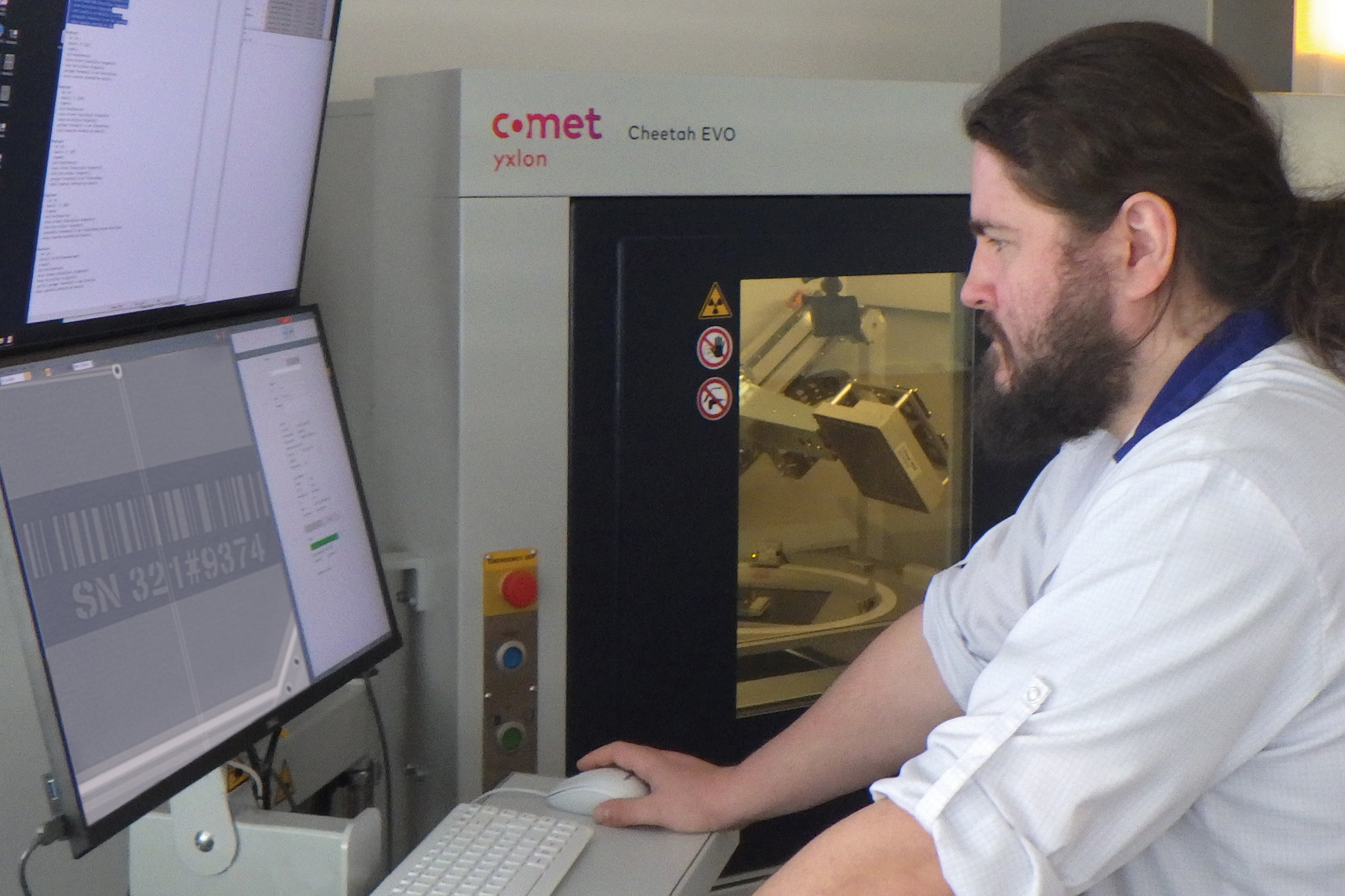

Barcode und Seriennummer kann man sehr gut im finalen Röntgenbild ablesen.

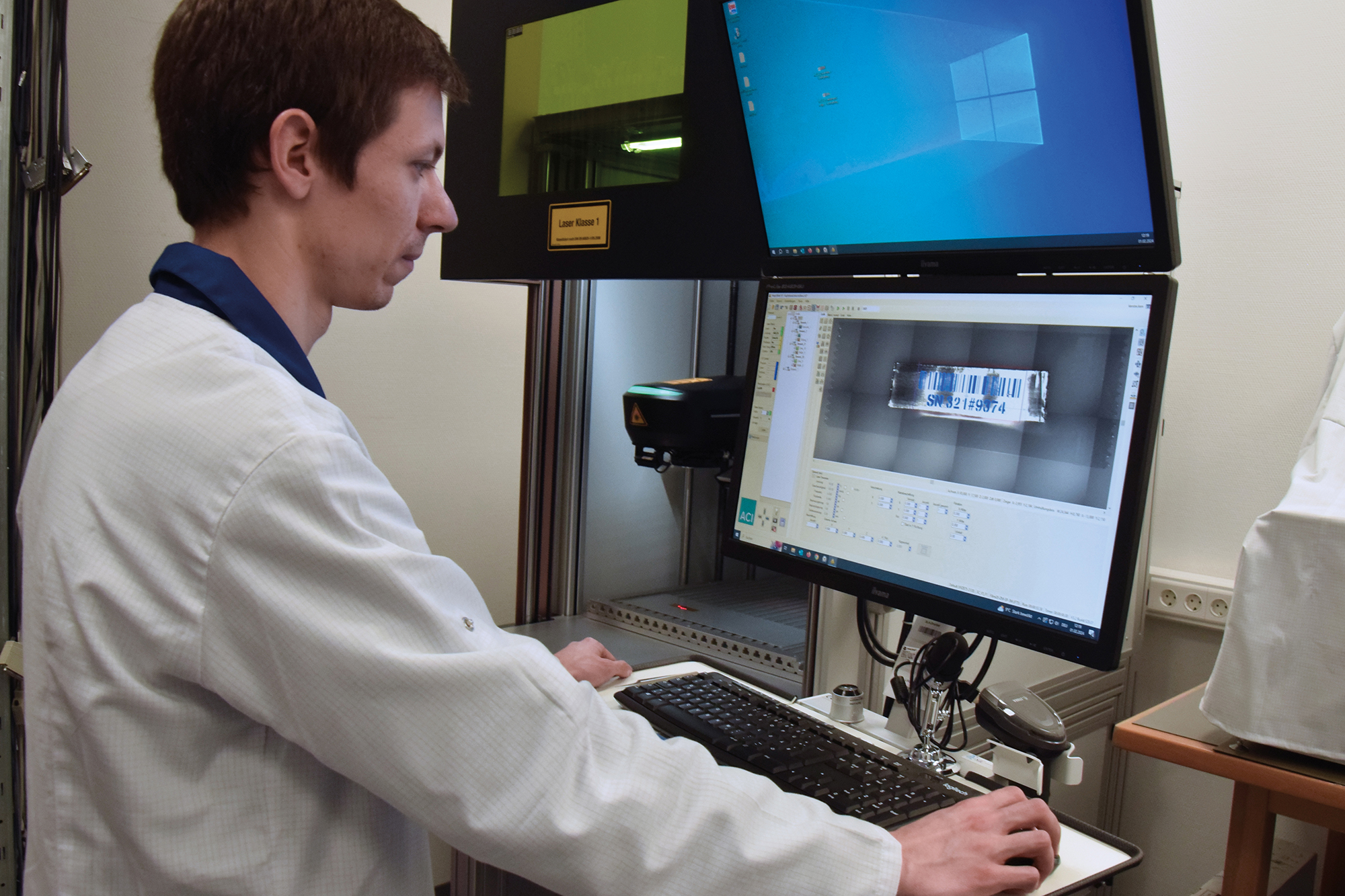

Die beschriftete Kupferfolie (hier noch in der Lasermaschine) wird einfach auf die Baugruppe aufgeklebt.

Die Röntgenansicht des Barcodes im Detail.