Schicht für Schicht die Schwachstellen aufdecken

Schicht für Schicht die Schwachstellen aufdecken

Was genau lässt sich per Laminographie prüfen und wie aussagekräftig sind die Ergebnisse? Diverse Beispiele von Kraus Hardware geben darauf beeindruckende Antworten: Das Verfahren deckt viele Schwachstellen umfassend auf. Wir dokumentieren an dieser Stelle Beispiele für diese sogenannte „2,5D-Prüfung“.

Seit Mitte letzten Jahres bietet Kraus Hardware seinen Kunden – neben industriellen Röntgenanalysen per 2D oder 3D-CT – auch die Laminographie-Untersuchung an. Die Anlage Cheetah EVO von Comet Yxlon kommt dabei zum Einsatz. Sie liefert beeindruckende Aufnahmen, wobei die Laminografie traditionell bei der Prüfung von eher flächigen Analysen sowie von Bauteil- und Mikrochip-Anbindungen ihre Stärken ausspielt. In diesen Fällen stoßen einerseits 2D-Röntgenprüfungen an Grenzen: Ihnen fehlen räumliche Informationen, weil alle Ebenen in einem Bild dargestellt werden. Andererseits punktet die Laminographie auch im Vergleich zum 3D-CT, weil eine komplette Baugruppe horizontal auf dem Probentisch liegt – und die Auflösung trotz der Größe unverändert hoch ist. Zudem gibt das Verfahren den hochauflösenden 2D-Bildern eine zusätzliche Tiefeninformation mit. Dafür kommt eine spezielle Anordnung von Röhre und Detektor während des Prozesses zum Einsatz. Mehr zum technischen Hintergrund lesen Sie hier.

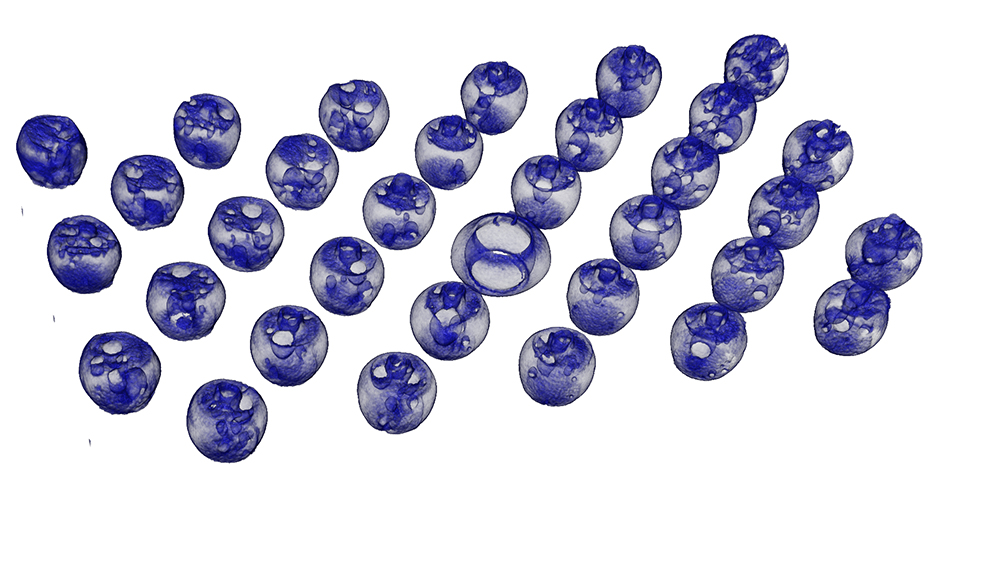

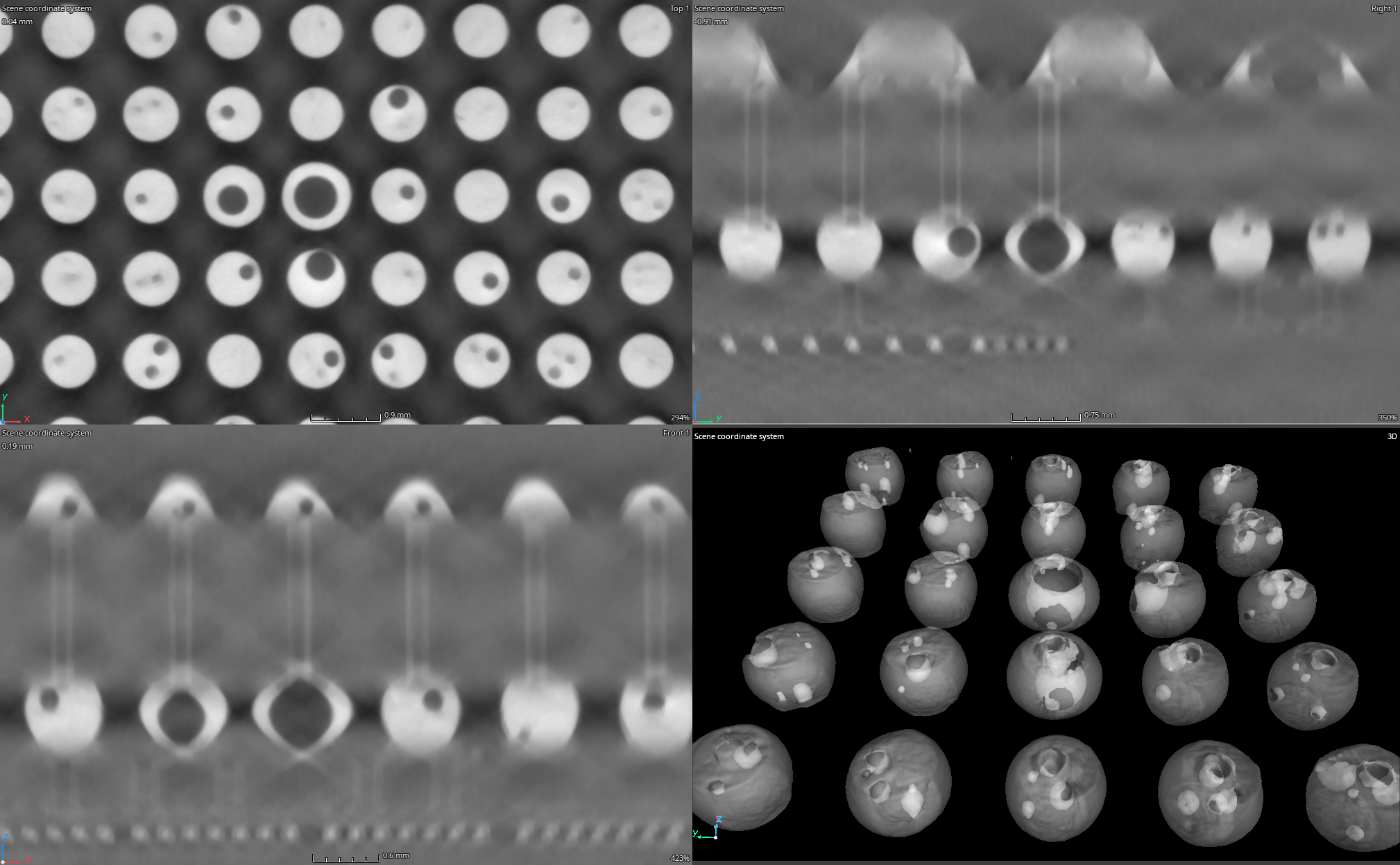

Das nachfolgende Bild zeigt beispielsweise zwei BGAs, die auf gegenüberliegenden Seiten (TOP/BOTTOM) bestückt sind. Eine Analyse der einzelnen Chips ist leicht möglich:

Die Vorteile der Laminographie im Überblick:

- Die flächige Auswertung von einzelnen Schichten ist einfach.

- Hohe Auflösungen an den Details von großen Prüflingen stellen kein Problem dar.

- Die Bewertung der Lötstellen erfolgt (auch) per Software-Workflow.

- Überlagerungen in anderen Bildebenen behindern nicht die Sicht.

- Analyse-Berichte zu Voids (PDF) lassen sich sehr schnell erstellen.

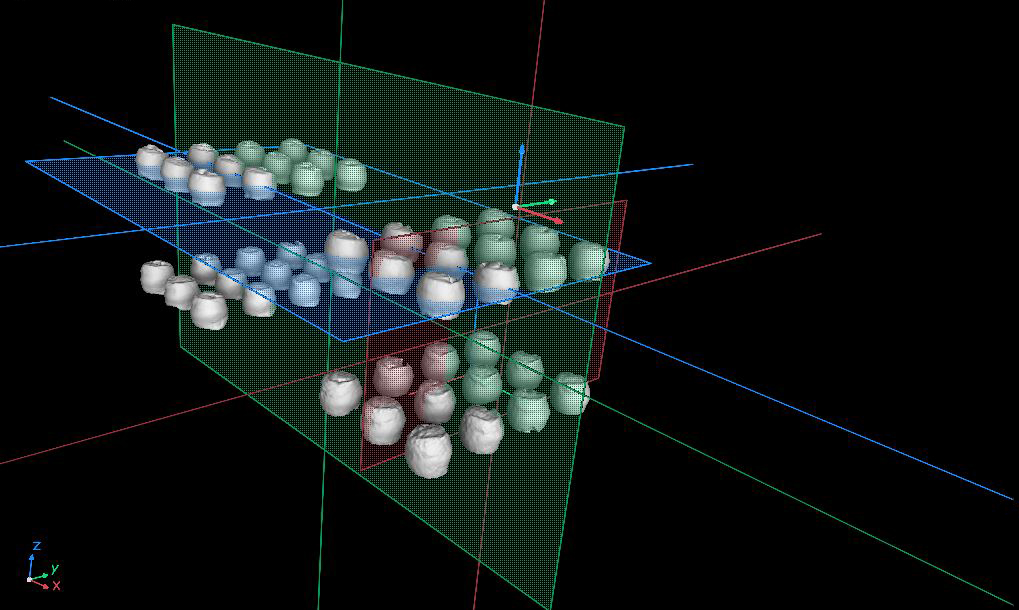

Die nachfolgenden 6 Aufnahmen machen den Ansatz deutlich:

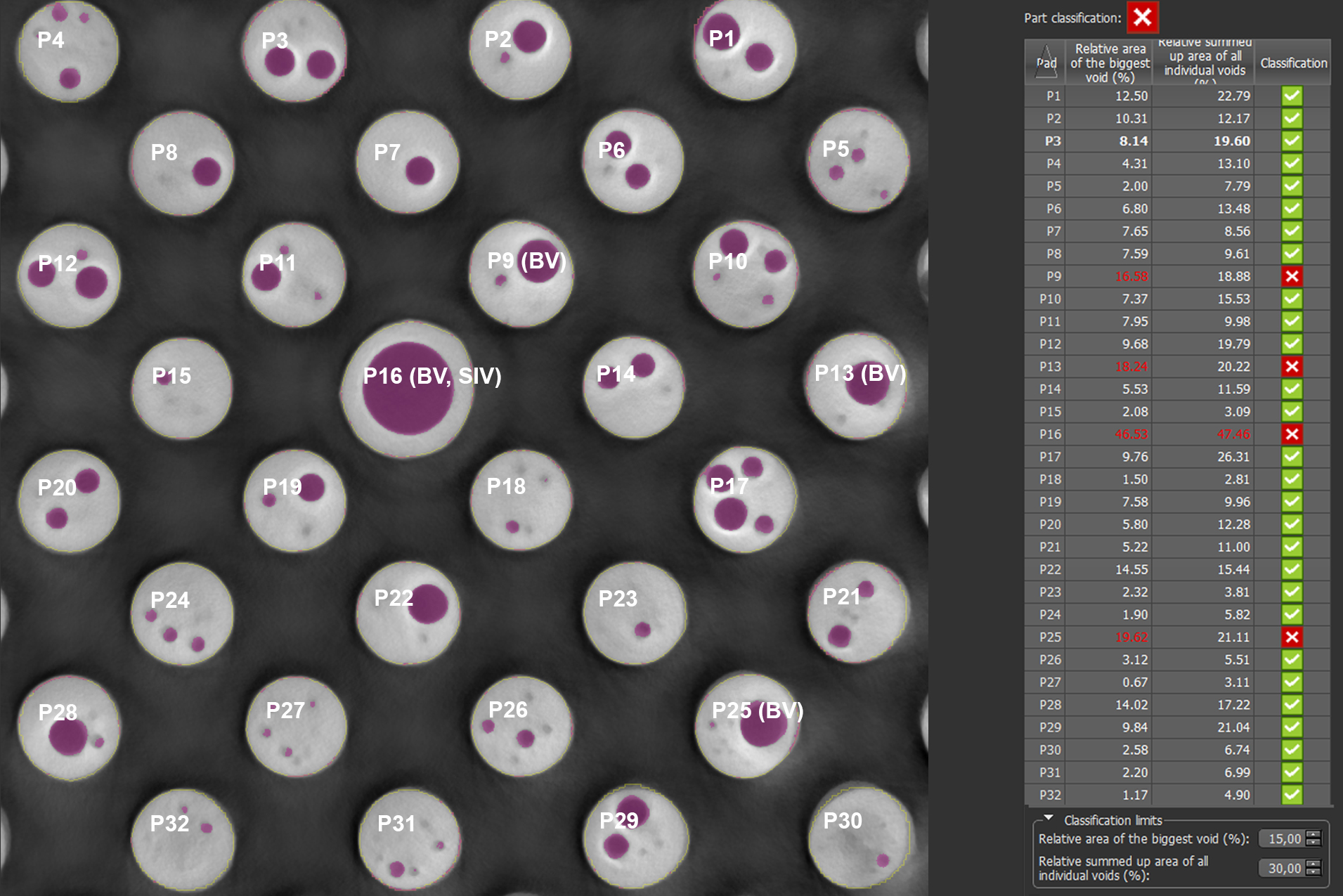

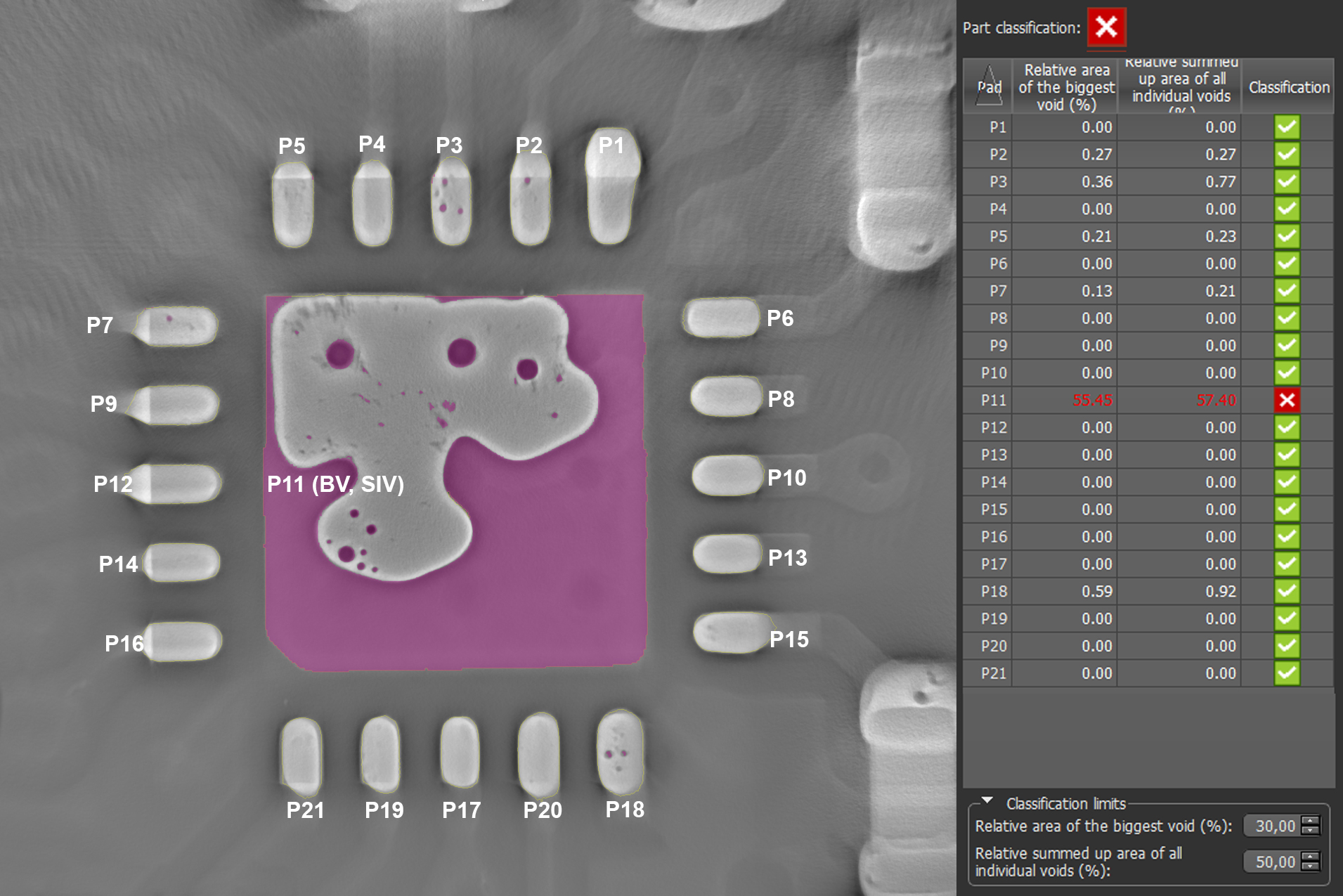

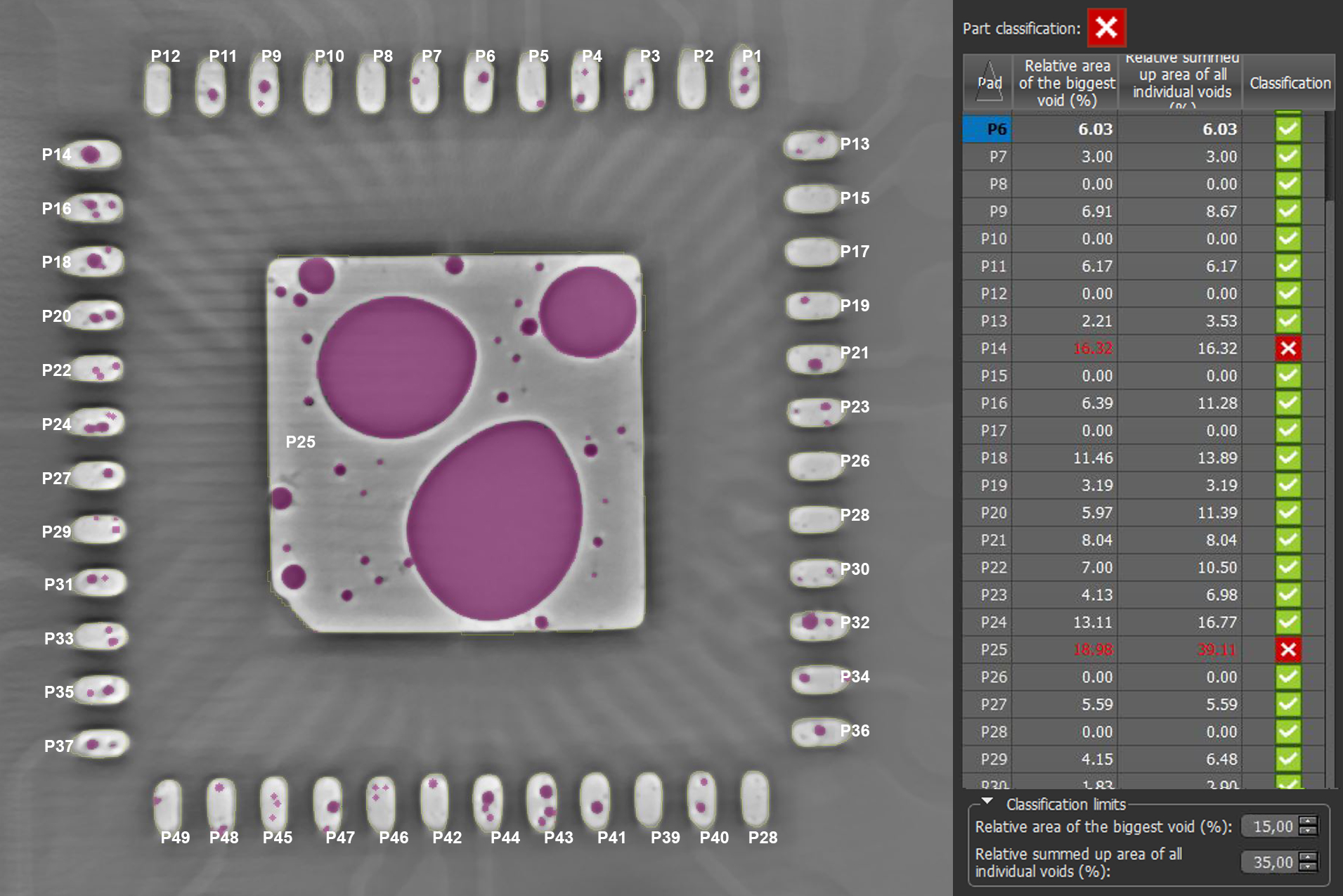

1. Detailergebnisse mit allen Werten

Die Aufnahme zeigt BGA-Lötstellen inklusive Voids (Poren), wobei das System die Balls/Lötstellen automatisch beschriftet, weshalb man die Messergebnisse in der Tabelle einfach dem Bild zuordnen kann. Bei den Lötstellen mit rotem Kreuz sind die Voids zu groß – wie etwa bei „P16“ in der Bildmitte. Die kritische „Schwelle“ für eine zu große Pore kann man in der Software festlegen.

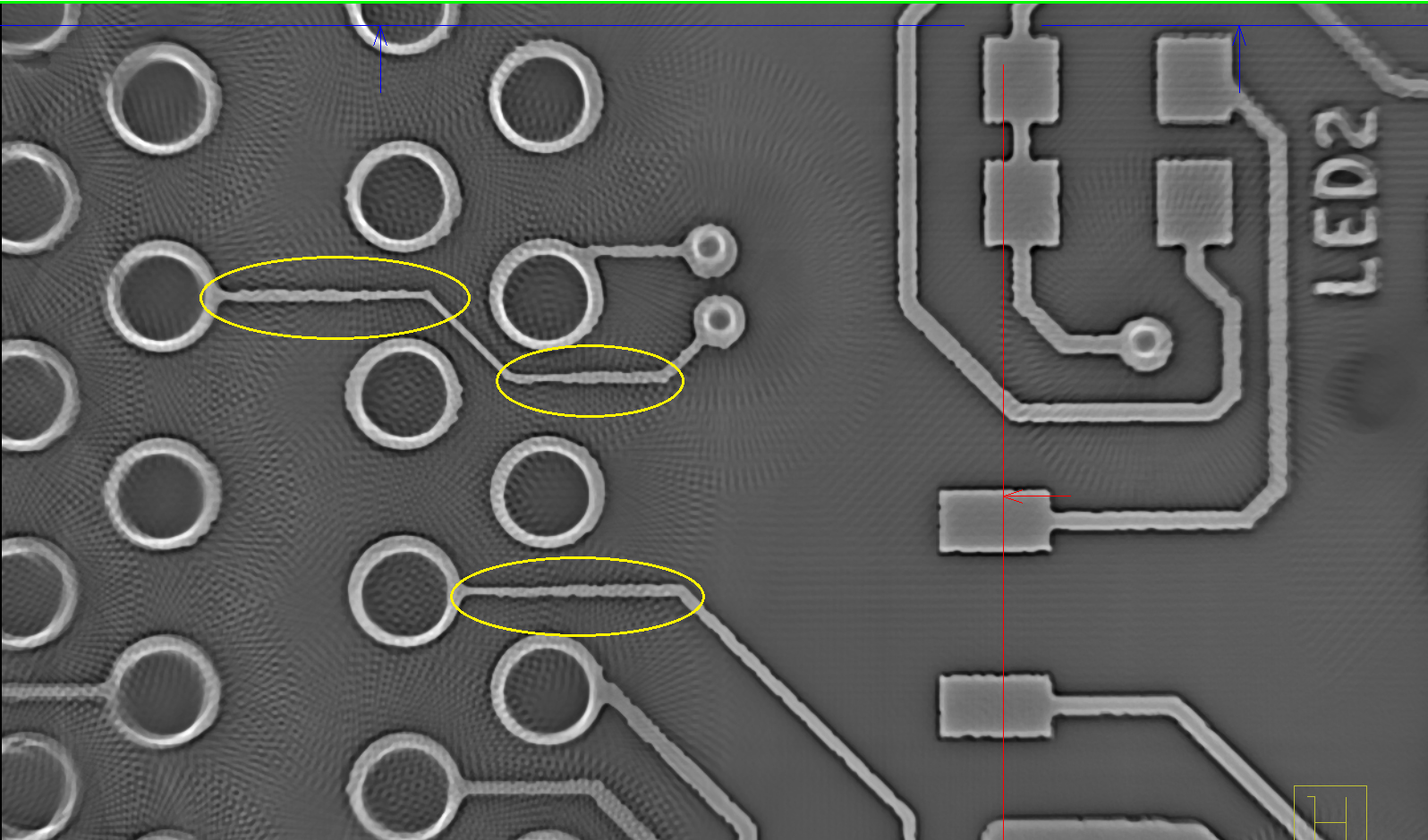

2. Schichtweise Analyse

Die Aufnahmen dieser Lage offenbart, dass die gezeigte Leiterplatte nicht sauber ausgeätzt wurde – diese lagenweise Einzelauswertung ist eine große Stärke der Laminografie. Bei der klassischen 2D-Analyse sieht man alle Ebenen in einem Bild und die Auswertung ist schwierig.

3. Präzise Messwerte

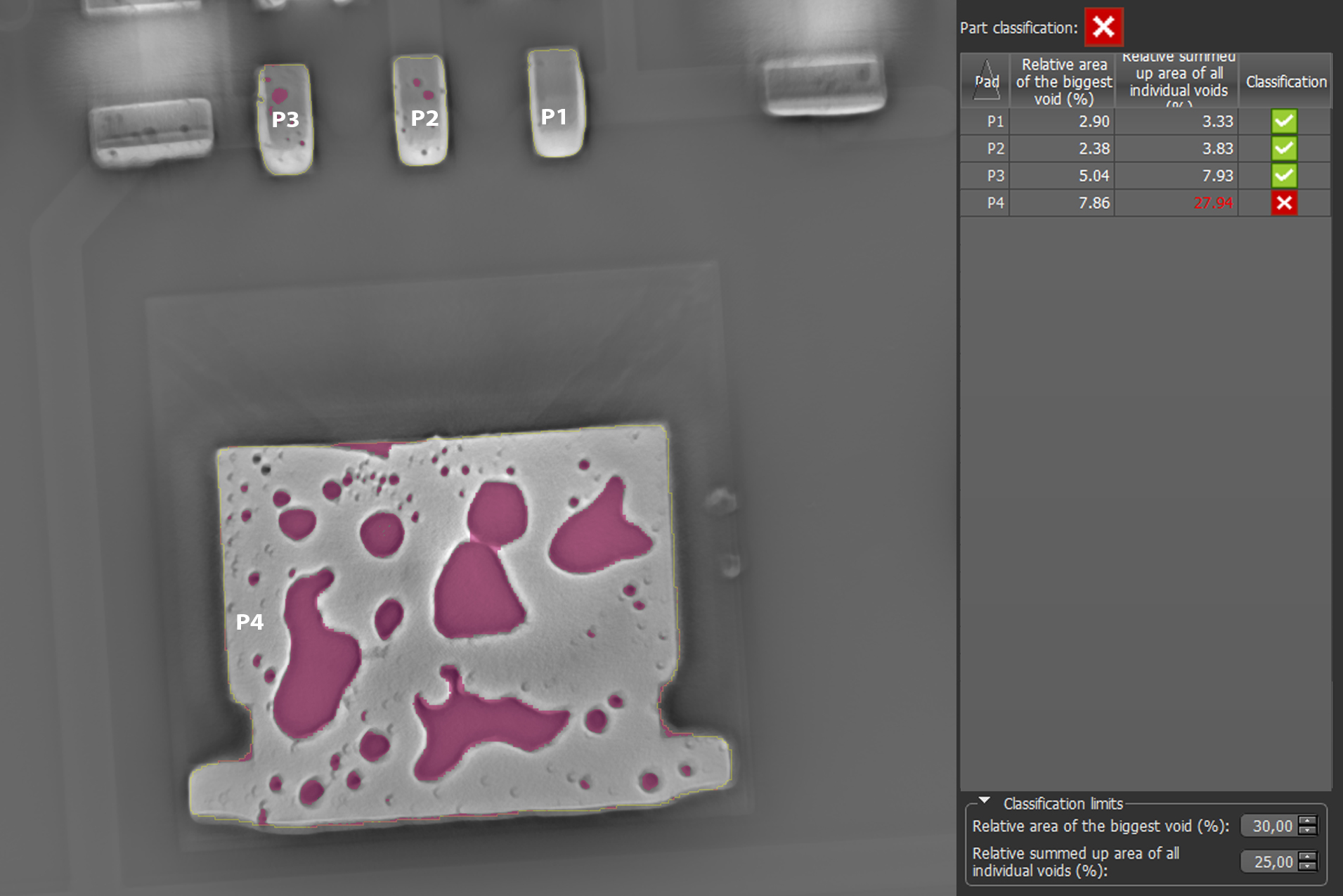

Auch dieses Power-Bauteil enthält sehr große Poren, die sich negativ auf die thermische und mechanische Anbindung auswirken können. Laut präziser Messung umfassen sie mehr als 23 Prozent seiner Gesamtfläche. Zum Vergleich: Ohne spezifische Kundenanforderung gilt eine Mindestbenetzung von 50 Prozent als Untergrenze für die IPC.

4. Eindeutige Bildgebung

Hier ist deutlich zu erkennen, dass die Lotmenge am Thermal Pad zu gering ausfällt. Sie umfasst laut Messung noch nicht einmal 50 Prozent der Gesamtfläche.

5. Basis für weitere Analysen

Die Aufnahme zeigt ebenso hohe Porenanteile. Im nächsten Schritt ermitteln die Experten von Kraus Hardware die Ursachen dafür. In Frage kommen etwa ein fehlerhaftes Lotprofil, eine zu geringe Lotmenge, Probleme mit der Paste und einiges mehr.

6. Mit Tempo zu Ergebnissen

Last but not least ist die Laminographie sehr schnell – und das in jeder Hinsicht: So lässt sich die gesamte Applikation in einer Viertelstunde per Software einrichten – bei der klassischen CT dauert der Prozess bis zu einer Stunde. Und: Ist die Applikationssoftware einmal vorbereitet, fällt nur noch die eigentliche Rüst- und Messzeit an. Dazu kommt, dass die dazugehörige Voidanalyse praktisch auf Knopfdruck vorliegt.

Foto oben: Die Aufnahme zeigt diverse Schnitte von verschiedenen Winkeln sowie das dazugehörige 3D-Bild.

Rundtisch der Anlage Cheetah EVO von Comet Yxlon bei Kraus Hardware

Ist die Applikationssoftware einmal vorbereitet, fällt nur noch die eigentliche Rüst- und Messzeit an.