PRODUZIEREN: ZERTIFIZIERTE QUALITÄT

Vom Beschaffen über das Bestücken bis zum Montieren – unser Fertigungsprozess „aus einer Hand“ sorgt für eine hohe Produktqualität.

Mit der großen Fertigungstiefe garantieren wir sehr kurze Reaktionszeiten – und das inklusive von Sonderprozessen abseits des Standards, wobei ein Qualitätsmanagementsystem nach DIN EN ISO 9001:2015 den gesamten Worflow absichert.

Die Folge: Bei der Produktion von kleinen und mittleren Stückzahlen setzen Kunden aus Automobilbau, Medizintechnik und Luftfahrt auf unser Know-how – zum Beispiel in der wichtigen Prototypenphase. Auch Entwicklungsabteilungen, Ingenieurbüros und Forschungseinrichtungen nutzen unser Erfahrungswissen.

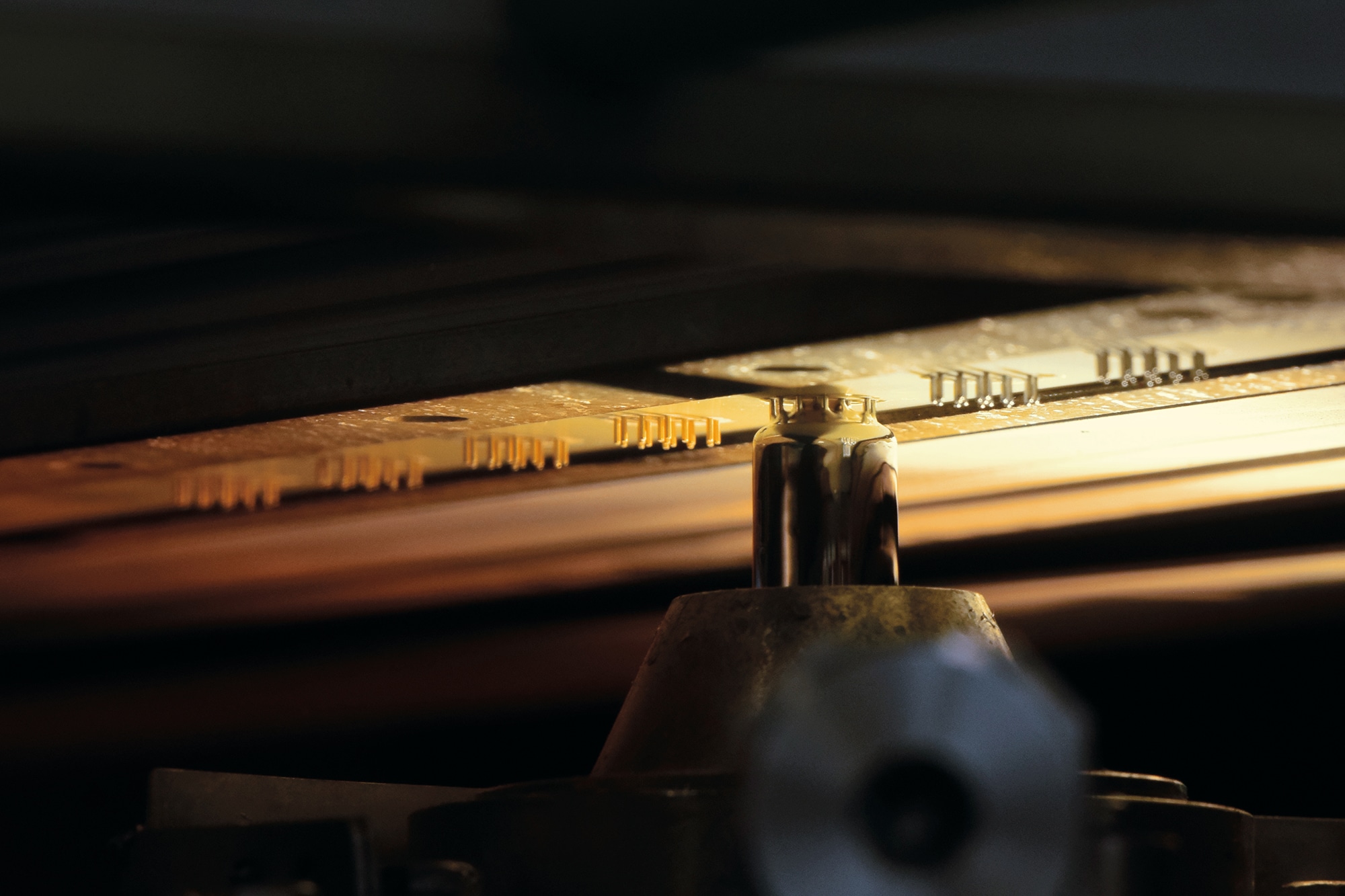

Beschaffen, Lagern und Verpacken: überwachte Sicherheit

Wir beschaffen die nötigen Bauteile, prüfen das Material anhand von Daten wie zum Beispiel der Material Compliance und PCNs, lagern den Bestand in unseren Lagersystemen und umverpacken (gurten) bzw. verpacken (einschweißen) die fertigen Baugruppen. Am Ende steht eine ESD-gerechte Verpackung. Darüber hinaus haben wir die Anforderungen der externen Logistik im Blick – von den Verpackungsvorschriften bis zum Konsi-Lager.

Beschaffen, Überprüfen und Nachverfolgen:

-

Bestellung mit eindeutiger MP-Nummer und Überwachung am Wareneingang

-

Rückverfolgung von Material zu den Fertigungsaufträgen

-

Bestandsüberwachung per Barcode auf Gebinde-Ebene

-

Berücksichtigung von Bauteilverwurf

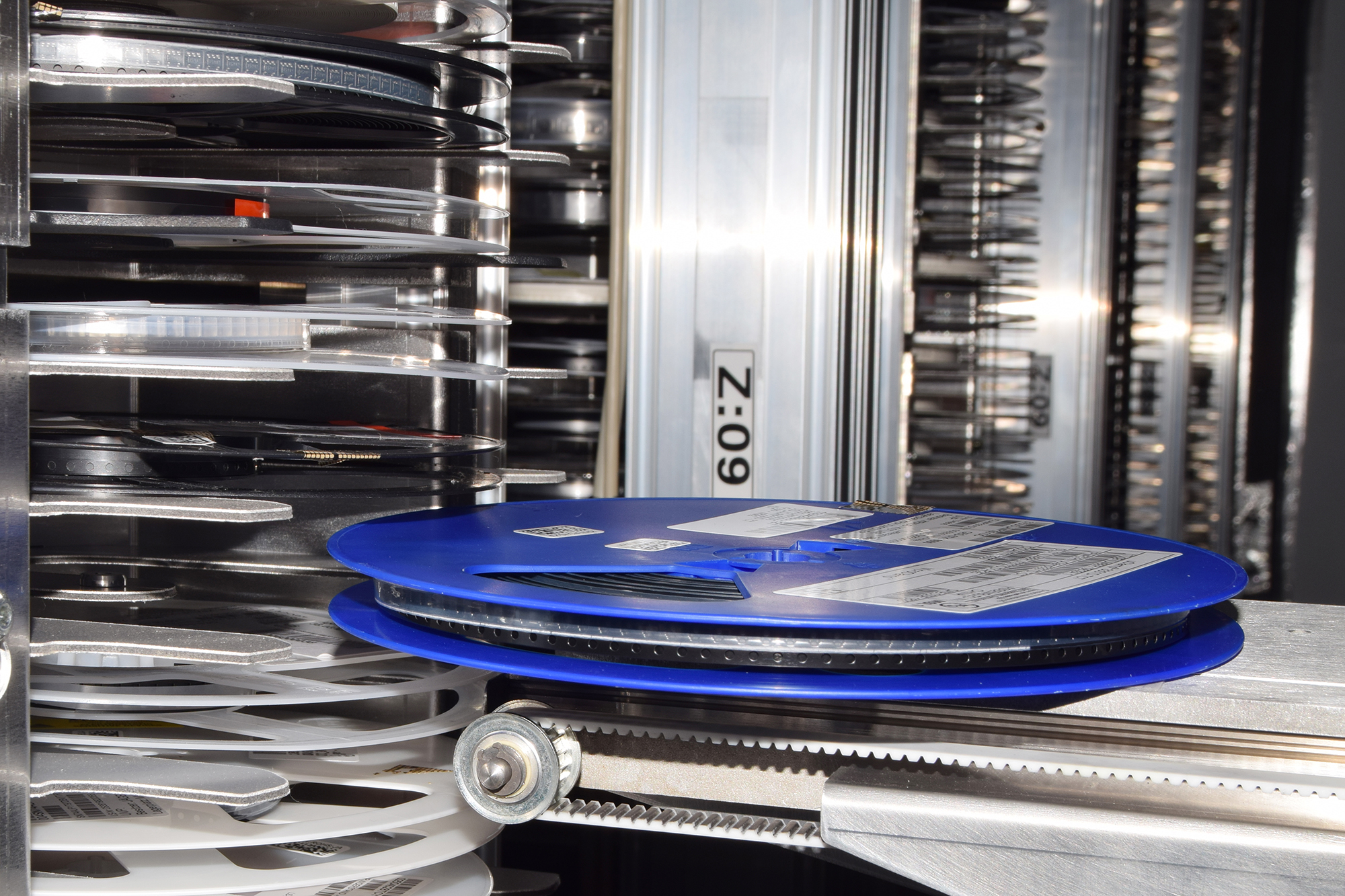

Manufacturing Logistic Terminal:

-

Lagerung bei < 5 Prozent relativer Luftfeuchtigkeit

-

FiFo-Prinzip (first in — first out)

-

automatischer Datenabgleich zwischen der SMD-Fertigungslinie und dem Lagersystem (MLT)

-

mit bis zu 7.800 Bauteil-Rollen

-

flexible Verwaltung und Handhabung von Bauteilrollen

Trockenlagern:

-

Lagerung und Trocknung feuchteempfindlicher Bauteile, Leiterplatten und Baugruppen zur Verhinderung von Delamination

-

Luftfeuchtigkeit < 3 Prozent RH, entspricht IPC JEDEC J‑STD-033A

-

Minimierung der Oxidation.

Gurtautomat zum Verpacken:

-

einfache Verarbeitung von kleineren und mittleren Losgrößen

-

integriertes Vision-System zur Lagenkontrolle und Verhinderung verdrehter Bauteile

-

Lagerung der Bauteile im MLT-Rollenlager

-

Breite der Gurte von 8 bis 56 Millimetern mit Heiß- und Kaltsiegelband

-

kurze Zugriffszeit auf Leergurte

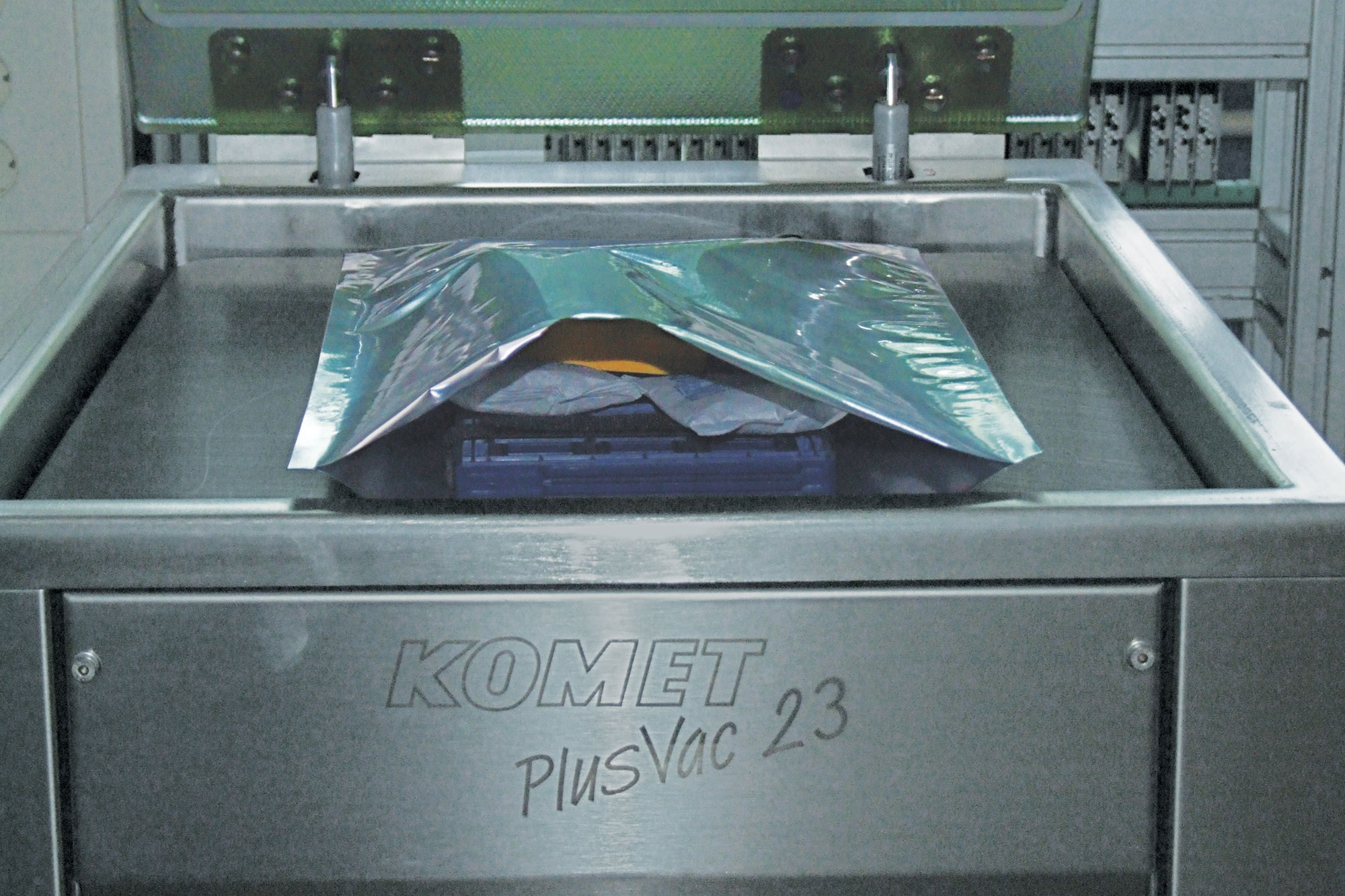

Verpacken:

-

Doppelschweißung von feuchteempfindlichen Bauteilen (Kammergröße 445 x 585 x 190 mm³)

-

verschweißen unter Vakuum oder Stickstoffbeflutung

-

ESD-gerechter Aufbau

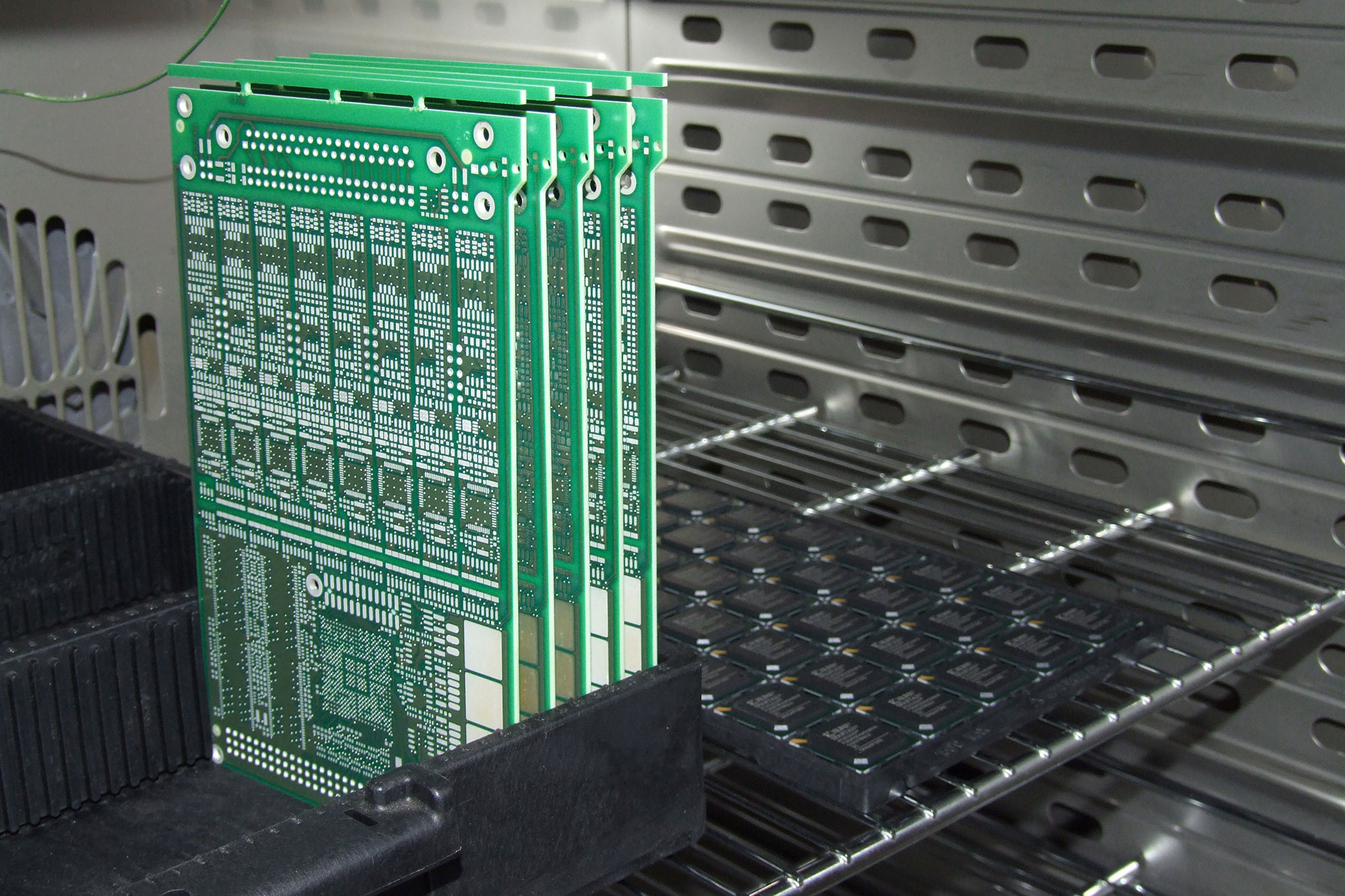

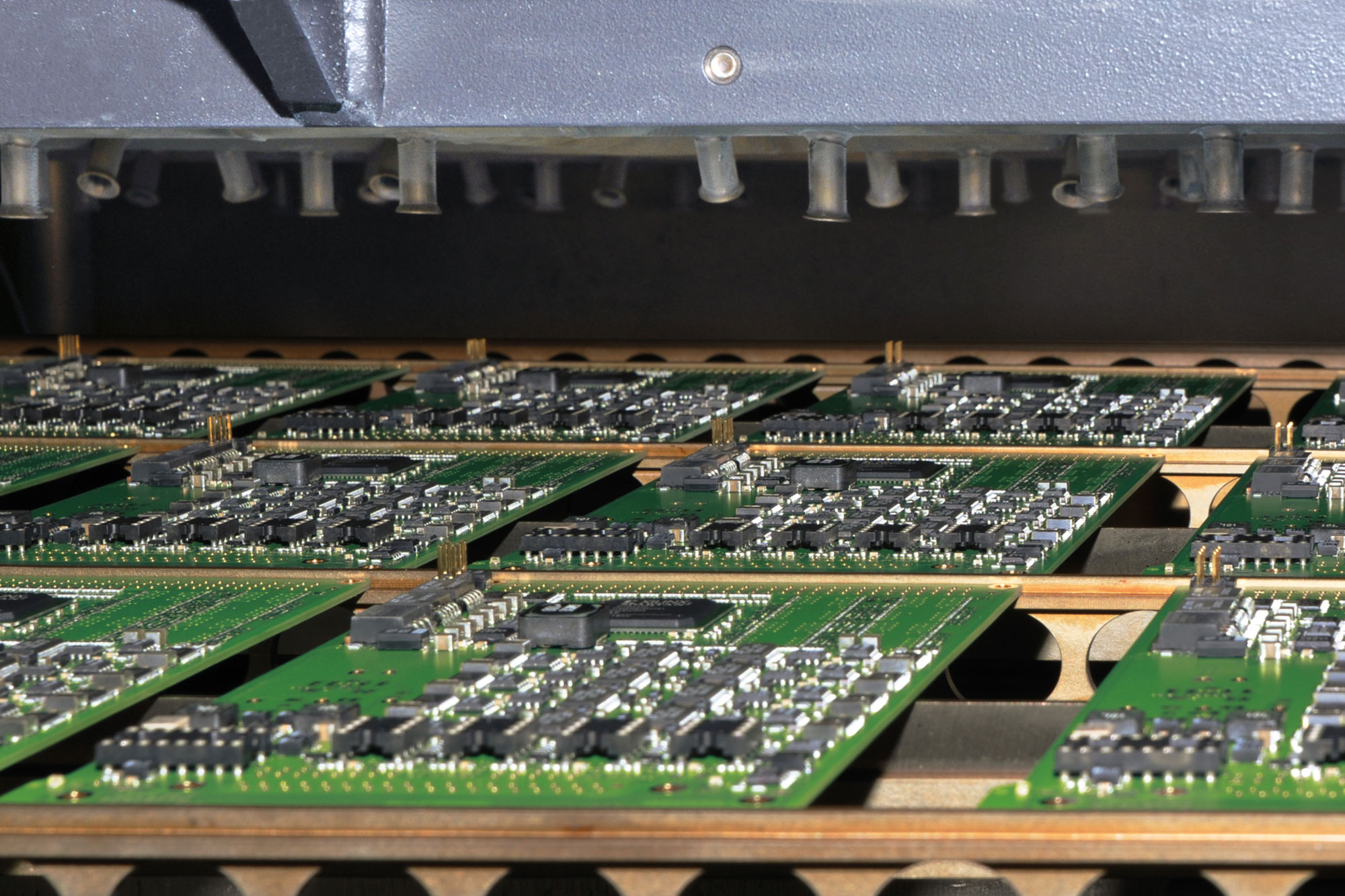

Trocknen, Bestücken und Vakuumlöten: kurze Produktionszeiten garantiert

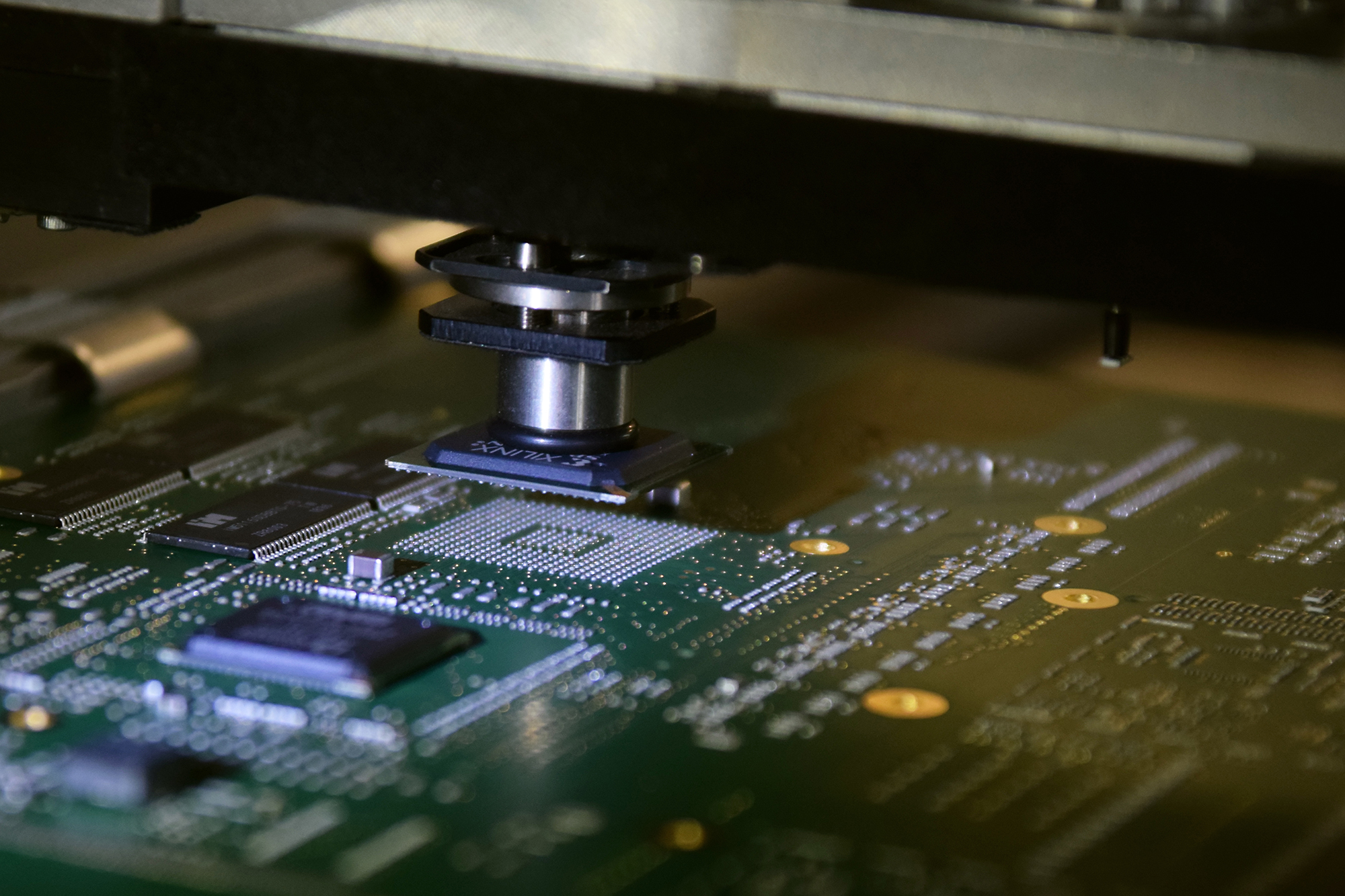

Ob Prototypen, Kleinserien oder mittlere Losgrößen – wir stehen für eine termingerechte Fertigung. Dabei bestücken wir zum Beispiel Kleinstbauteile wie FlipChips oder BTC-Bauteile wie QFN, DFN, LGA, BGA und SMD-Steckverbinder. Alle Prozesse lassen sich komplett zurückverfolgen (Traceability).

Lötprozesse im Fokus

Außerdem legen wir Wert auf prozesssichere Reflow-Lötprozesse, die wir per Röntgenanalyse überprüfen. Zum Einsatz kommt eine Vakuum-Dampfphasenlötanlage mit idealer Wärmeübertragung und porenarmer Lötstellenqualität. Somit lassen sich auch große und massehaltige Baugruppen verarbeiten.

Trockenschrank:

-

zum Vermeiden von Temperaturschäden (wie z.B. Delamination und Blasenbildung) an komplexen Multilayern, Flex-/Starr-Flex-Leiterplatten und feuchteempfindlichen Bauteilen, die zu lange normaler Umgebungsatmosphäre ausgesetzt waren

-

programmgesteuertes und überwachtes Temperaturprofil

-

nach dem Trocknen und Zwischenlagern (je nach Bedarf) erfolgt die risikolose Verarbeitung

Bestückungsmaschine:

-

MIMOT MB200

-

maximale Baugruppengröße 580 x 390 mm (min. 50 x 50 mm)

-

268 Rollen-Feederplätze und 25 Trays (x10)

-

830 Feeder

-

verarbeitbare Bauform 0201 – 55 x 55 mm²

-

Schnittstelle zum MLT und Warenwirtschaftssystem

-

flexibles Rüsten

-

intelligente Feeder

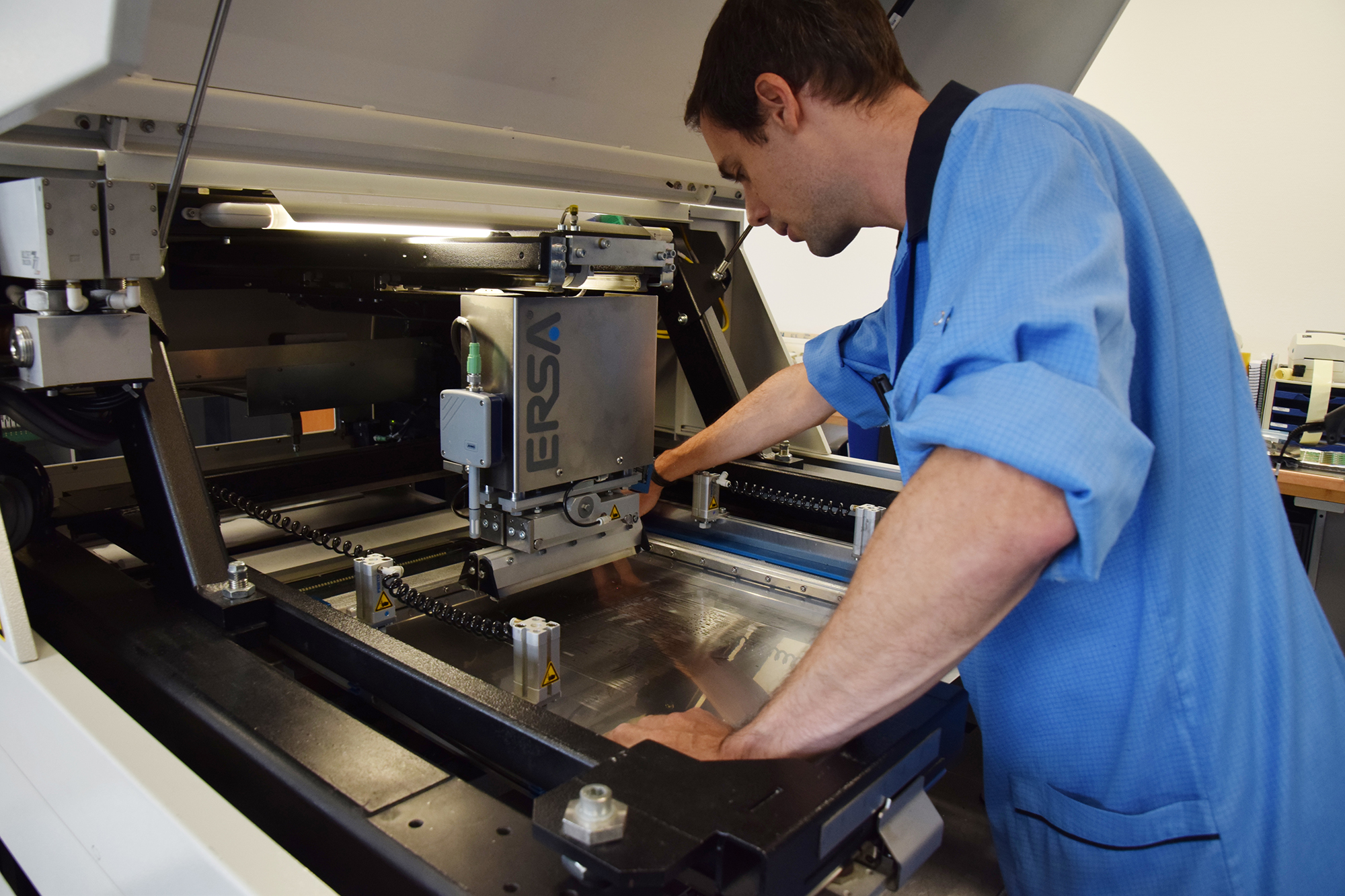

Schablonendruck:

-

ERSA VERSAPRINT MP-S1

-

maximale Baugruppengröße 580 x 390 mm (min. 80 x 50 mm)

-

integrierte 2D-Pasteninspektion, 3D SPI mit Offline-System

-

Data-Matrix unterstützte Rüstkontrolle für Schablone und Paste

-

Anbindung an Traceability inkl. Dokumentation der Temperatur und Luftfeuchte im Drucker

-

Konstruktion und Herstellung von Drucknestern und Aufnahmen

-

Schablonenunterseitenreinigung

Vakuumdampfphase:

-

Rehm Condenso XM

-

porenarme Lötstellen

-

Baugruppengröße bis 650 x 650 mm²

-

beste Wärmeübertragung ohne Überhitzung

-

oxidationsfreier Lötprozess ohne Schutzgas

-

Verarbeitung verschiedenster Legierungen z.B. SnAgCu, SnPb o. SnBiAg

-

flexible Profilierung für Temperatur und Vakuum

-

Dokumentation von Lötprofil und Anlagenparameter zu jeder Baugruppe

Selektivlöten: effektive Prozesse im Sekundentakt

Wir produzieren eine Vielzahl von elektronischen Baugruppen und Systemen. Zentrale Prozesse wie das Selektivlöten konfigurieren wie dabei individuell nach Vorgaben der Kunden. Dabei legen wir sehr viel Wert auf Details – von der homogenen Wärmeeinbringung bis zum finalen Prüfen der Systeme.

- Baugruppengröße 508 x 505 mm²

- homogene Wärmeeinbringung mit Ober- und Untervorheizung

- 2 Lötigel mit Düsen von 2 bis 18 mm oder mini Welle 65mm

- Visionsystem für Passermarkenerkennung (Fiducial)

- Traceablility

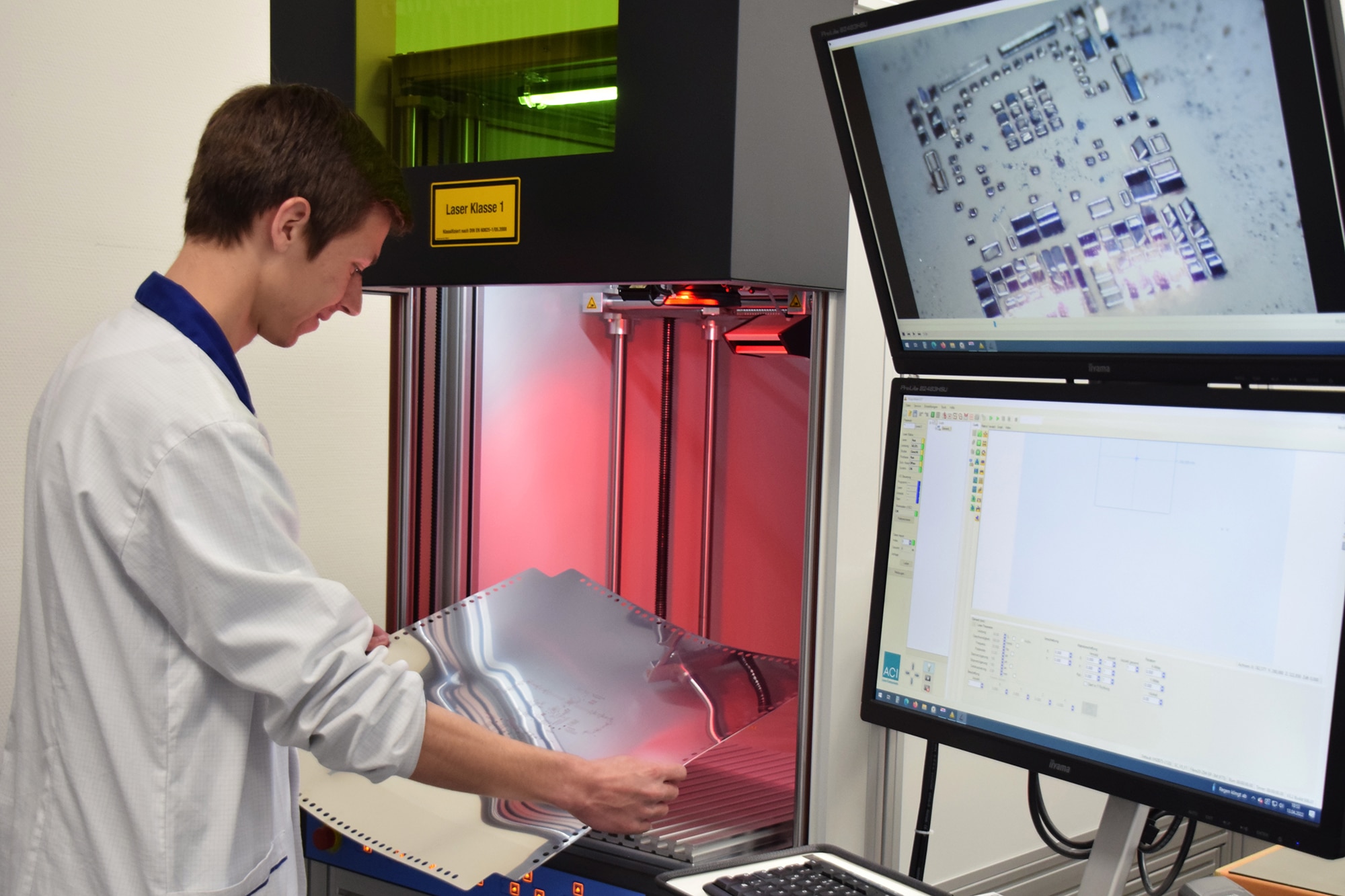

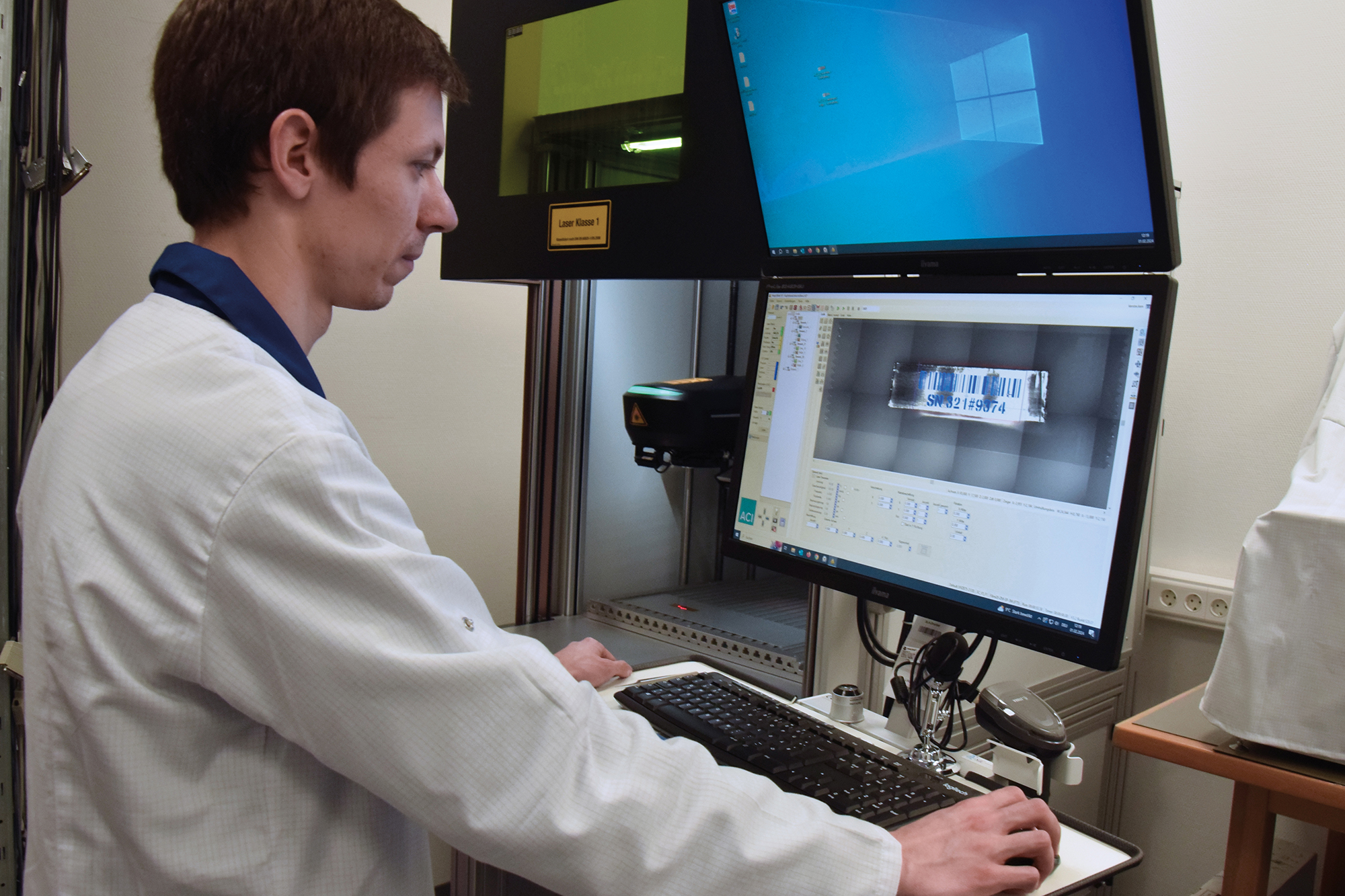

Lasergravur und ‑schneiden: mikrometer-genaue Ergebnisse

Mit unserem Lasersystem erzeugen wir abriebfeste Beschriftungen in Werkstoff-Oberflächen und vielflältige Schablonen für den Pastendruck sowie das Selektivlöten. Kunden profitieren von sehr schnelle Reaktionszeiten.

-

20-Watt-Faserlaser zum Beschriften von Metallen, Kunststoffen, Keramiken, Laserfolien und zum Schneiden von Klebebänder und Folien

-

ESD gerechter Aufbau

-

CPM-System (Capturing, Positioning, Marking) für präzise Ausrichtung des Laserstrahls

-

Schnittstelle zu Anwenderprogrammen und zur Kraus-SQL-Datenbank

-

Bearbeitungs- und Verfahrfläche von 615 x 460 mm² – mit verriegelter Y‑Achse können Werkstücke bis 615 x 1050 mm² bearbeitet werden.

Lasergravur (Kuperfolie)

Laserschneiden (Schablone)

Laserbeschriftung

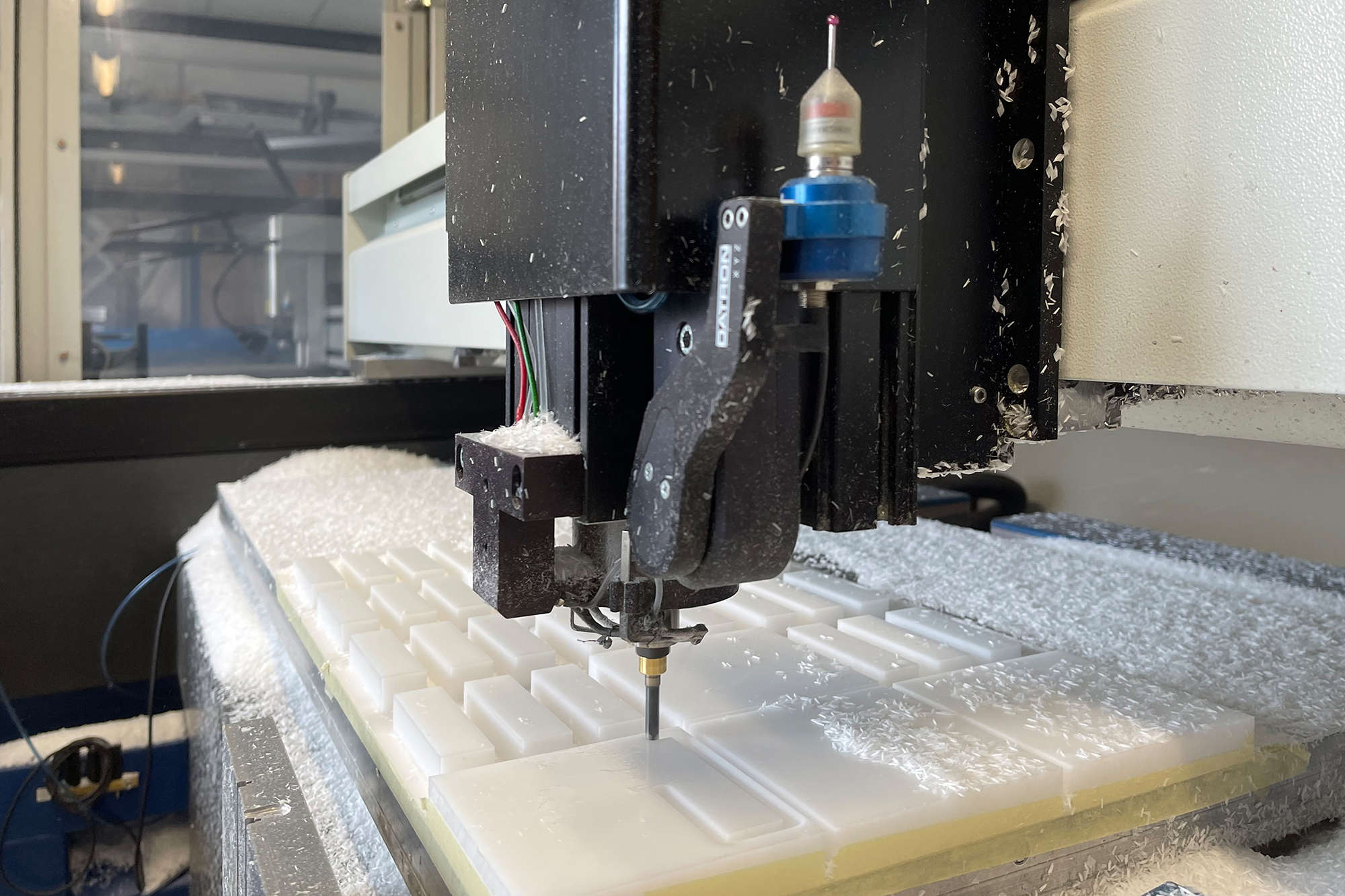

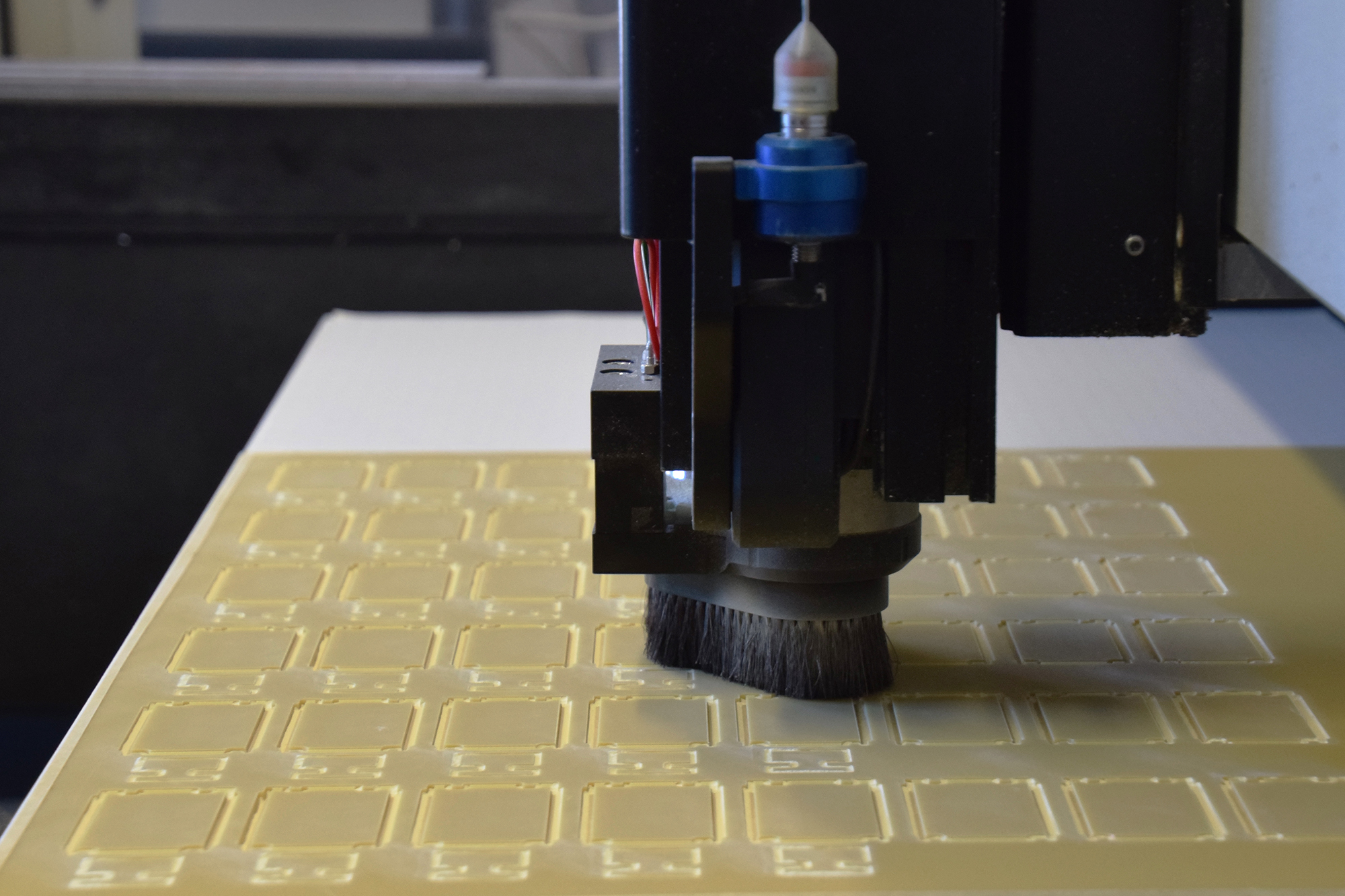

CNC-Fräsen: Spanende Präzision

Hochgeschwindigkeit und Präzision zeichnen unsere Fräsprozesse aus. Im Auftrag produzieren wir mit der CNC-Maschine zum Beispiel Frontblenden, Gehäuse und verschiedene Vorrichtungen. Die Aufnahme erfolgt per Vakuumspannung und somit ohne Verformungskräfte sowie vibrationsfrei.

- Bearbeitung von Weichmetallen wie Aluminium, Messing, Kupfer und verschiedene Kunststoffe wie PVC, POM und PTFE (Teflon)

- Herstellen von Frontblenden, Gehäusen, Werkzeugen uvm.

- horizontale und vertikale Spannung, Vakuumspannung für Plattenmaterial

- Hochgeschwindigkeitsspindel bis 60.000 U pro min

- Arbeitsraum bis zu 150 x 100 cm²

- Werkstückabtastung und Bezugspunktdetektion

Abdeckungen

Halter und Schablonen

Werkzeuge

Gehäuse

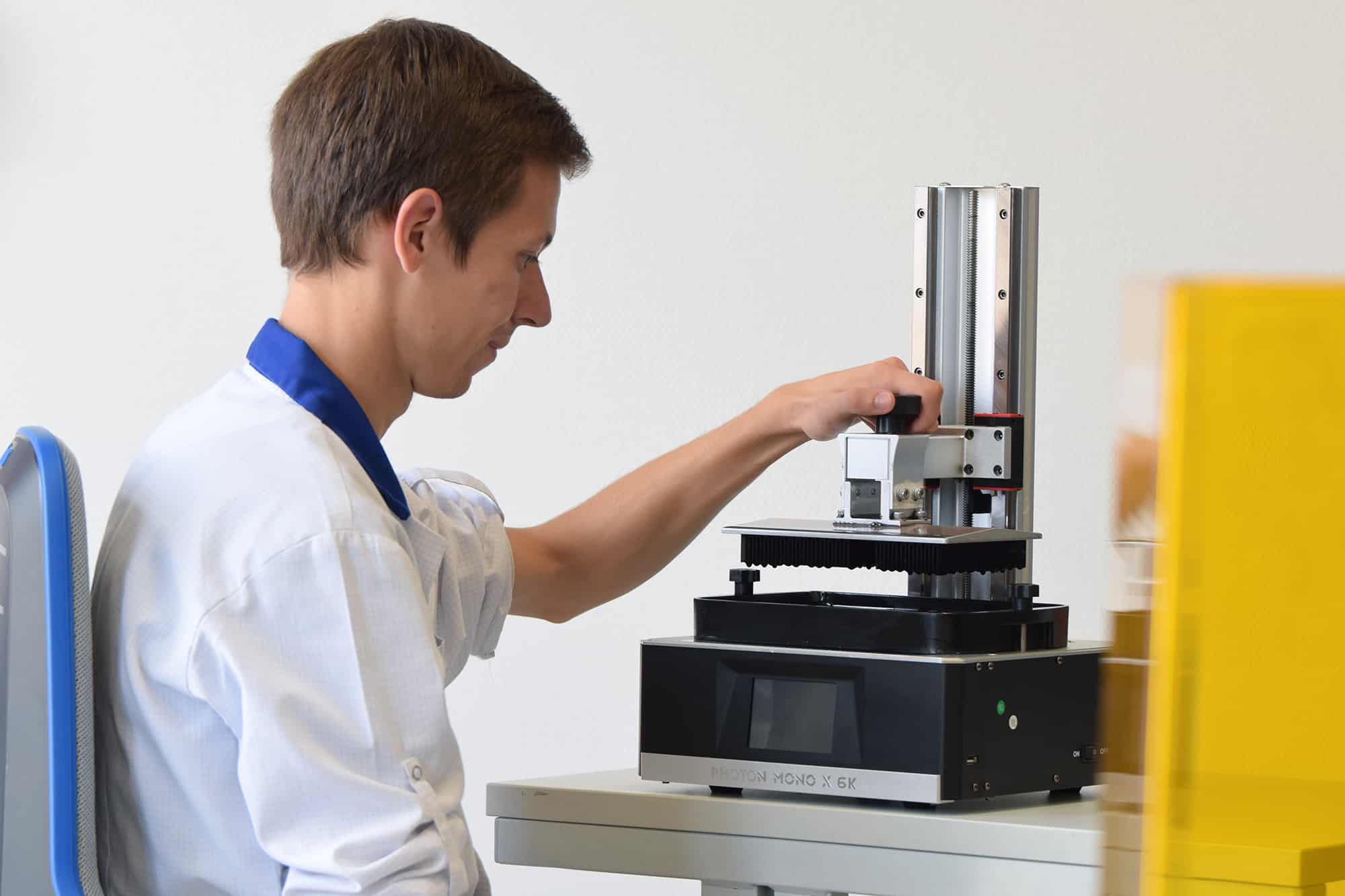

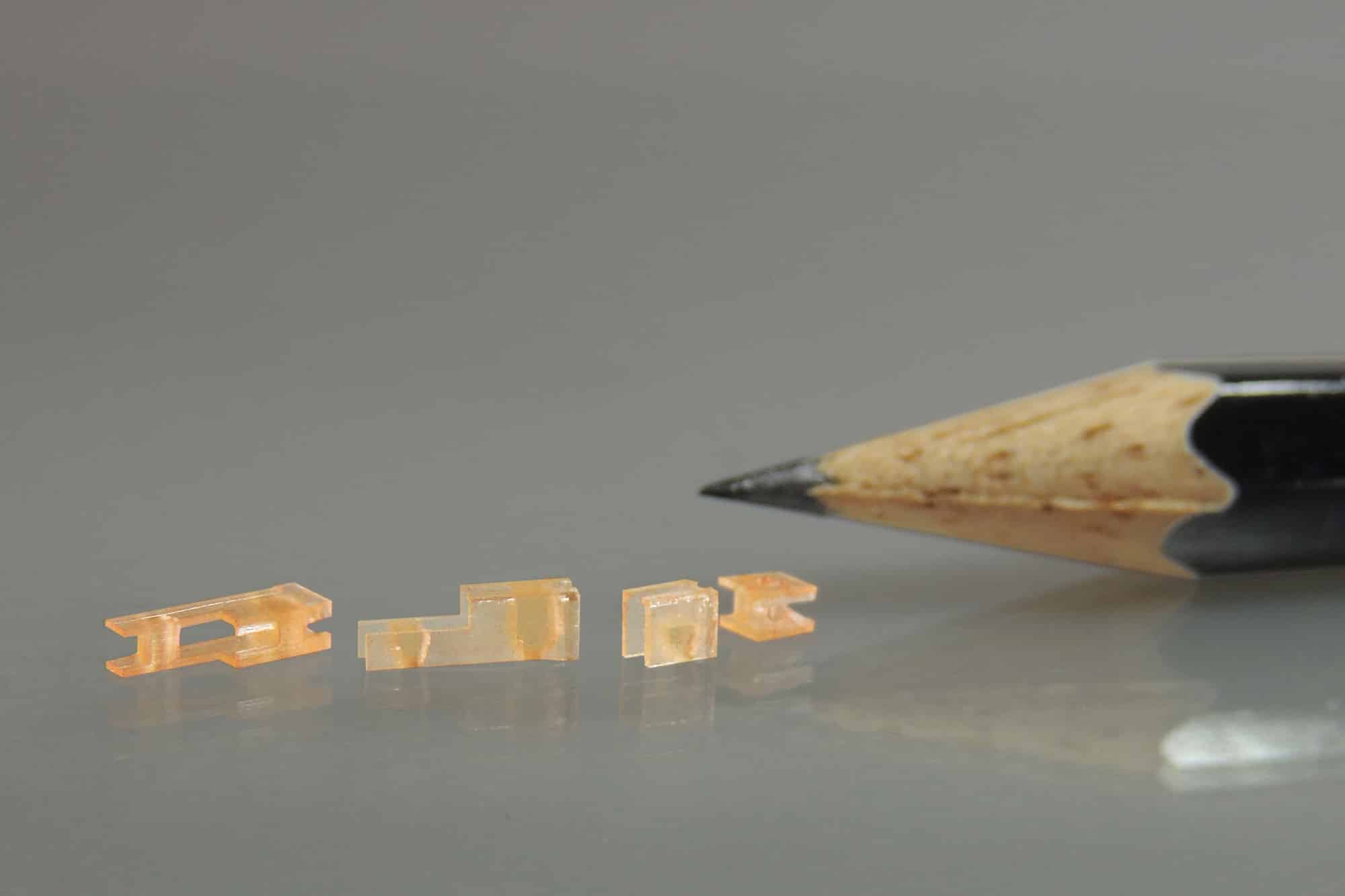

3D-Druck: Schichtweise zum Erfolg

Die hochpräzise SLA-Technologie (Stereolithografie) macht es möglich: Die auf diese Weise “gedruckten” Bauteile sind nicht nur besonders präzise, sondern auch hitzebeständig. Sie entstehen schichtweise in einem Bad aus Harz-Werkstoff, der an der Oberfläche per Lichtquelle in dünnen Schichten aushärtet.

- 3D-Drucker „Anycubic Photon Mono X 6K“

- Reinigungs- und Härtetechnologie „Anycubic Wash & Cure Plus“

- Produktion von Abstandshaltern, Adaptern, Gehäuse für Lightpipes, Halterungen, Cobot-Greufern, Laser-Aufnahmen uvm.

Abstandshalter

Adapter