RÖNTGEN: ALLE FEHLER OFFENLEGEN

Mit verschiedenen zerstörungsfreien Röntgenuntersuchungen machen wir Fehler in Baugruppen und Co. sichtbar – eine wertvolle Basis für mehr Qualität in der Produktion.

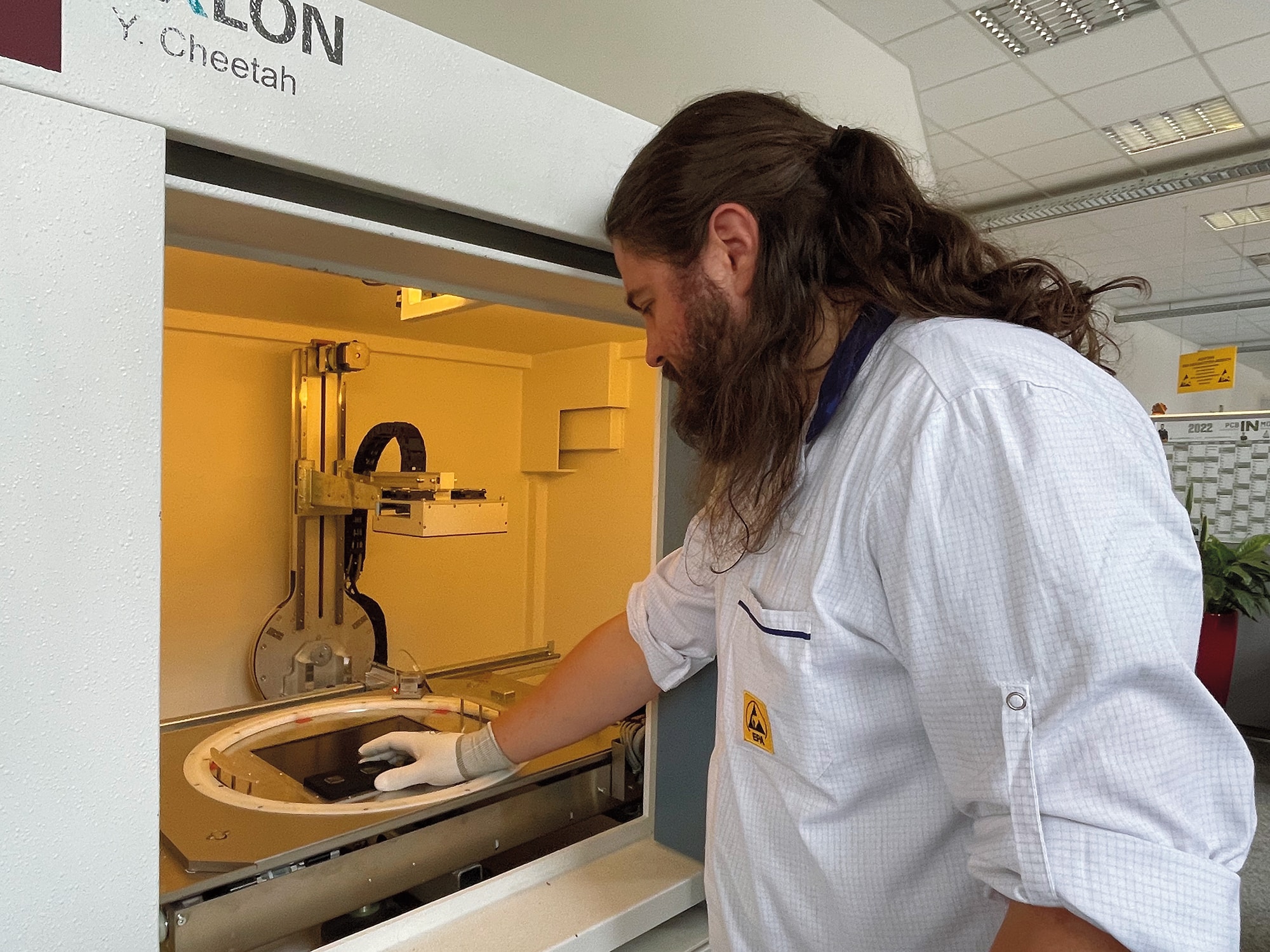

Dabei bieten wie Analysen per 2D‑, 2,5D- oder 3D-Technologie an, wobei das selbstverständlich auch für Baugruppen gilt, die wir nicht selbst produziert haben. Darüber hinaus setzen auf das Röntgen bei der Baugruppenfertigung, während des Reworks oder zur Wareneingangsprüfung (Prozesskontrolle Fertigung). Zum Einsatz kommt jeweils die Cheetah EVO von Comet Yxlon, deren große Flachdetektoren einen großen Inspektionsbereich garantieren.

Die Prüfungen erfolgen:

- zerstörungsfrei und schonend,

- teilautomatisiert und schnell,

- mit hoher Auflösung im Mikrometerbereich,

- dokumentiert mit allen Parametern.

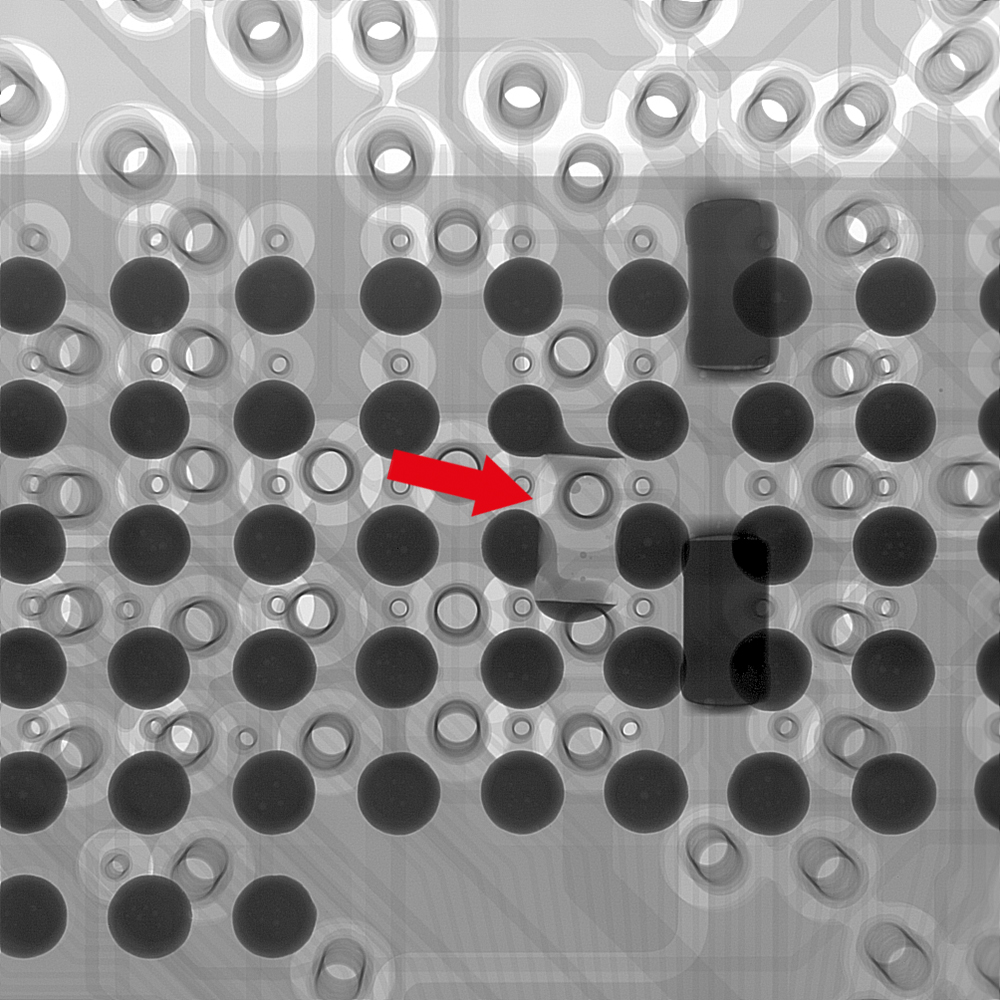

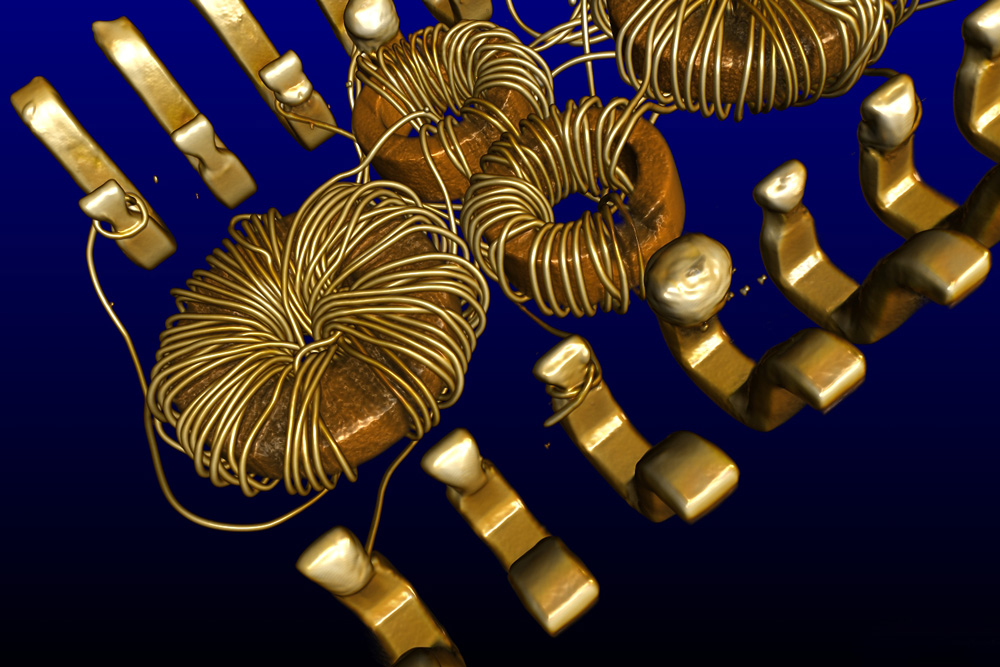

2D-Röntgeninspektion:

Hochauflösende Prüfung

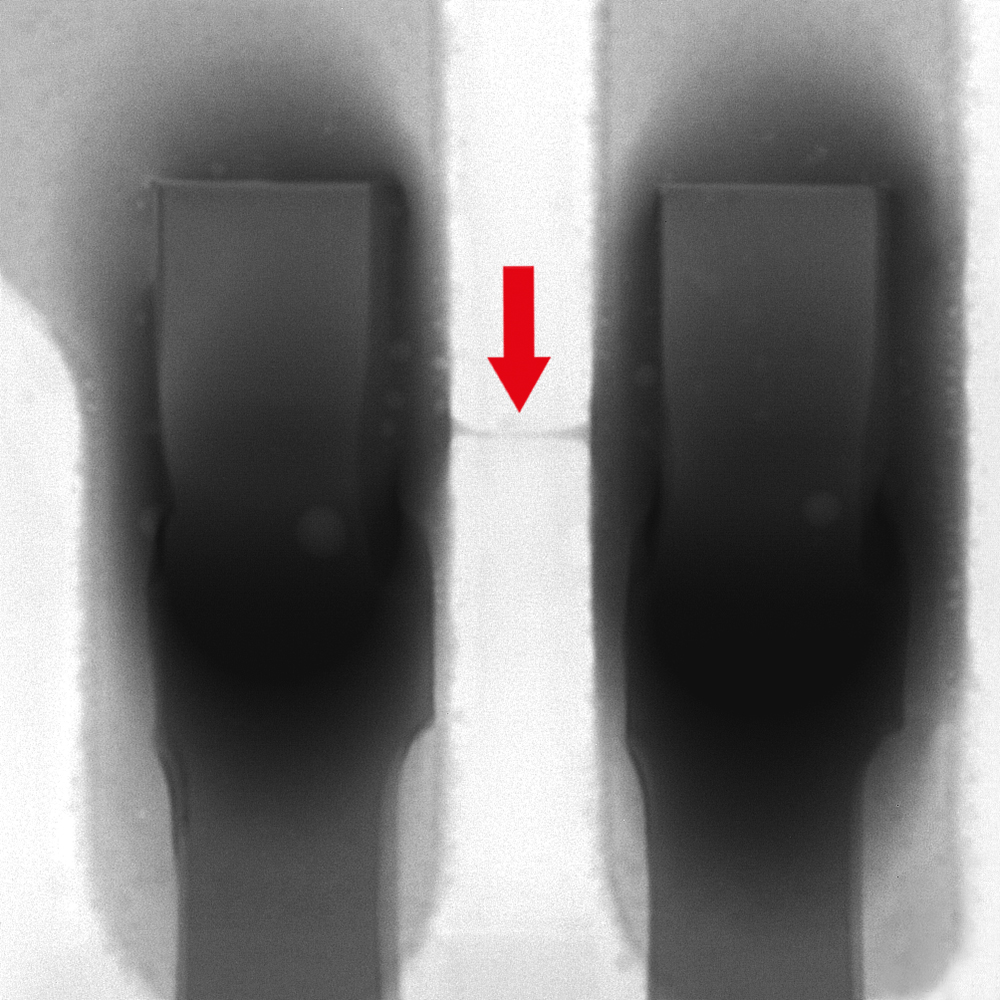

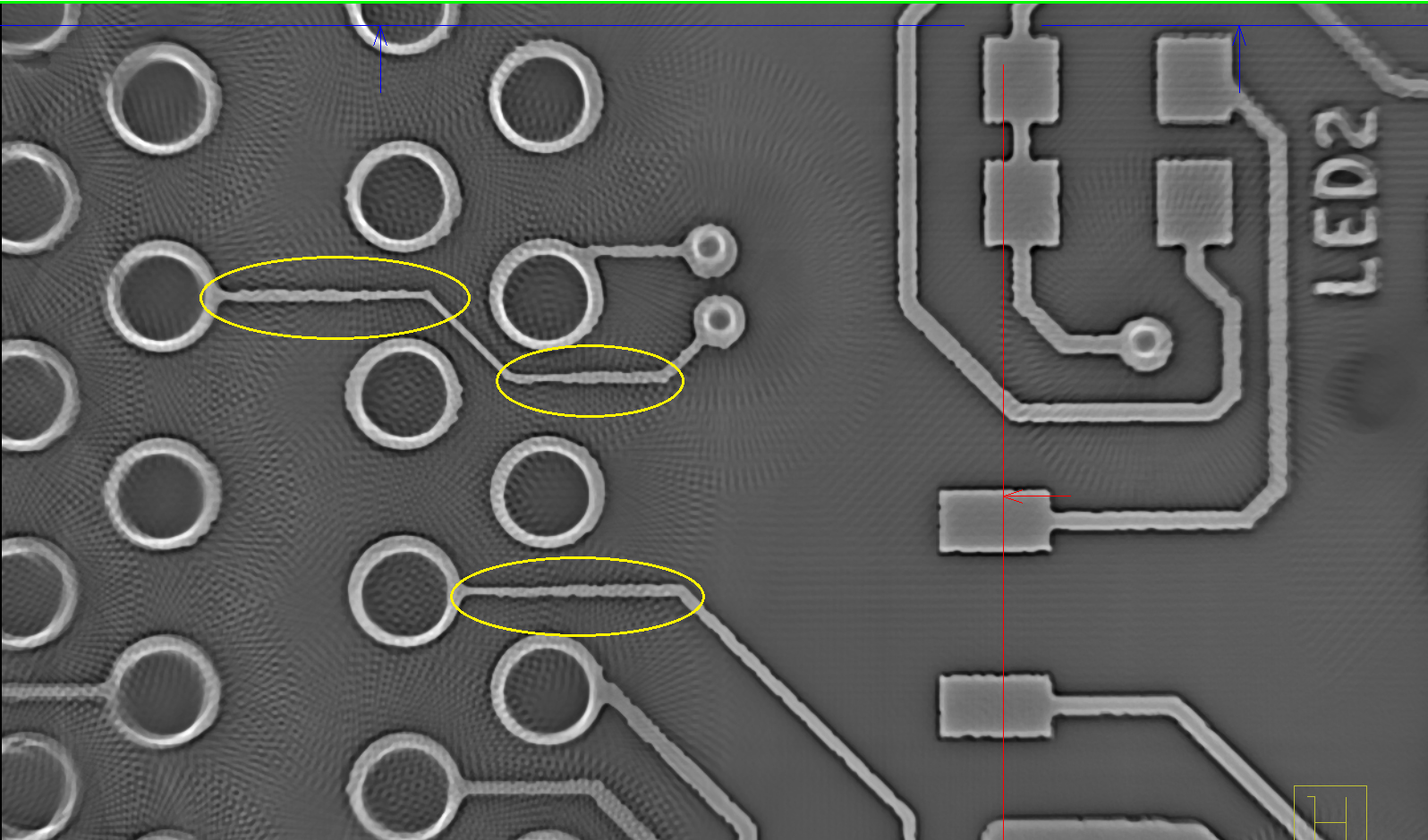

Unsere Röntgeninspektion liefert brillante Bilder und ist zerstörungsfrei – die Komplexität der Bauteile, Baugruppen oder mechanischer Teile wird komplett abgebildet. Der Flächendetektor sorgt für eine extreme Auflösung von bis zu bis 0,3 μm. Zudem ist eine bis zu 3.000-fache Vergrößerung möglich.

Elektromigration

Geringe DK-Kupferabscheidung

THT Elko-Anschluss

Offener BGA-Anschluss

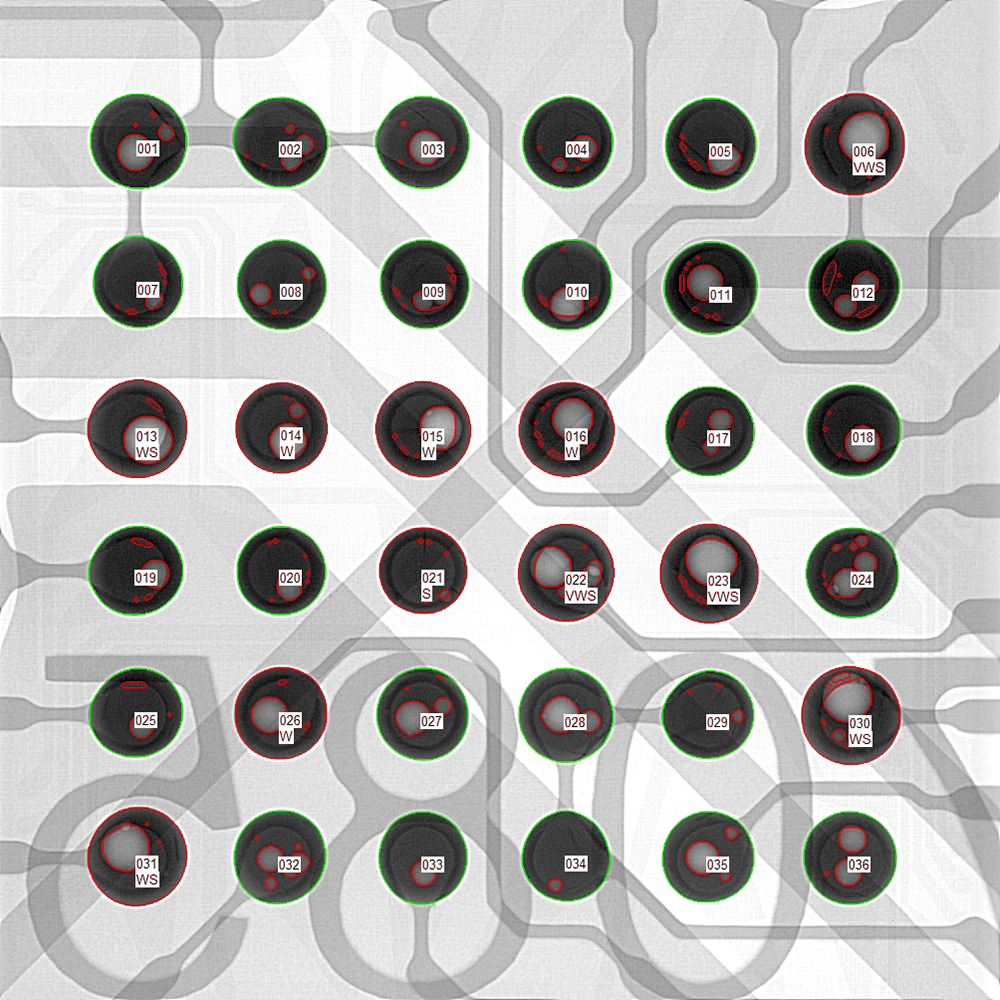

BGA-Porenkalkulation

Offene DK-Anbindung

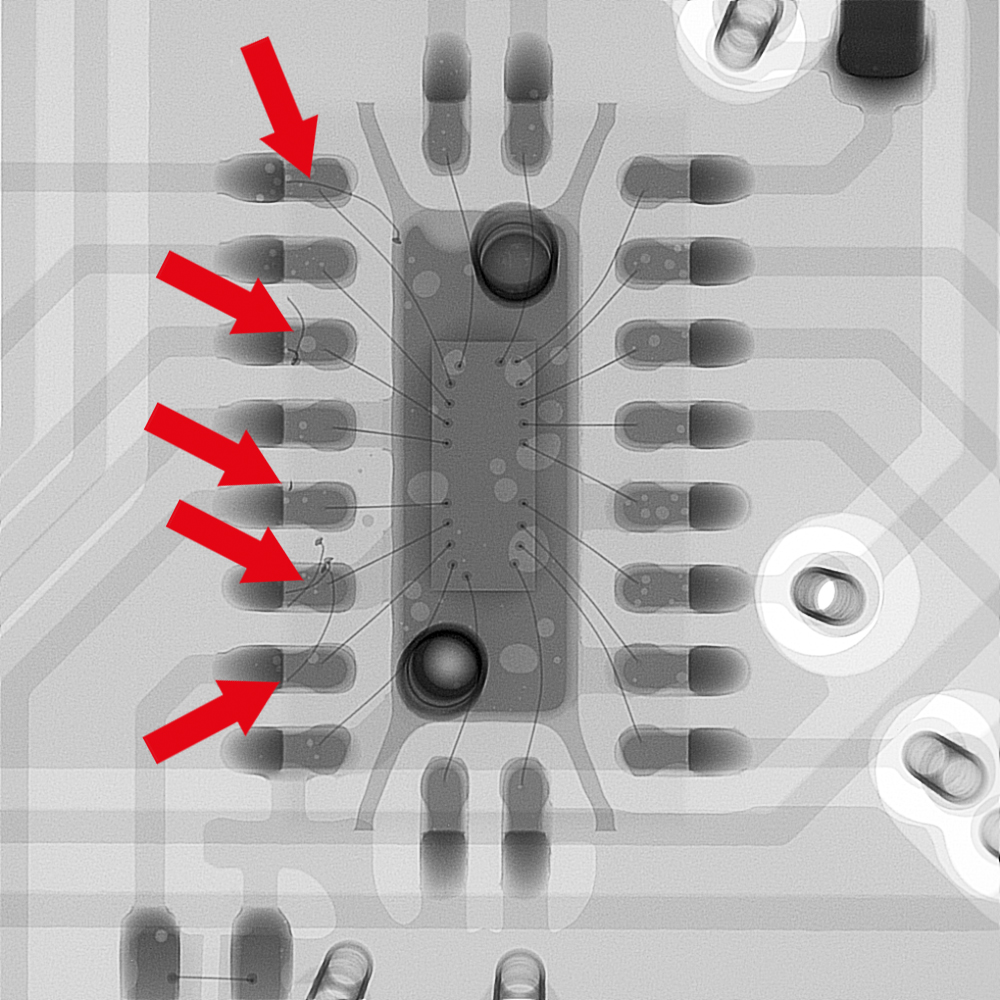

Lose Bonddrähte im Chip

Leiterbahnunterbrechung

Bauteil unter dem BGA

Gebrochene KerKo (MLCC)

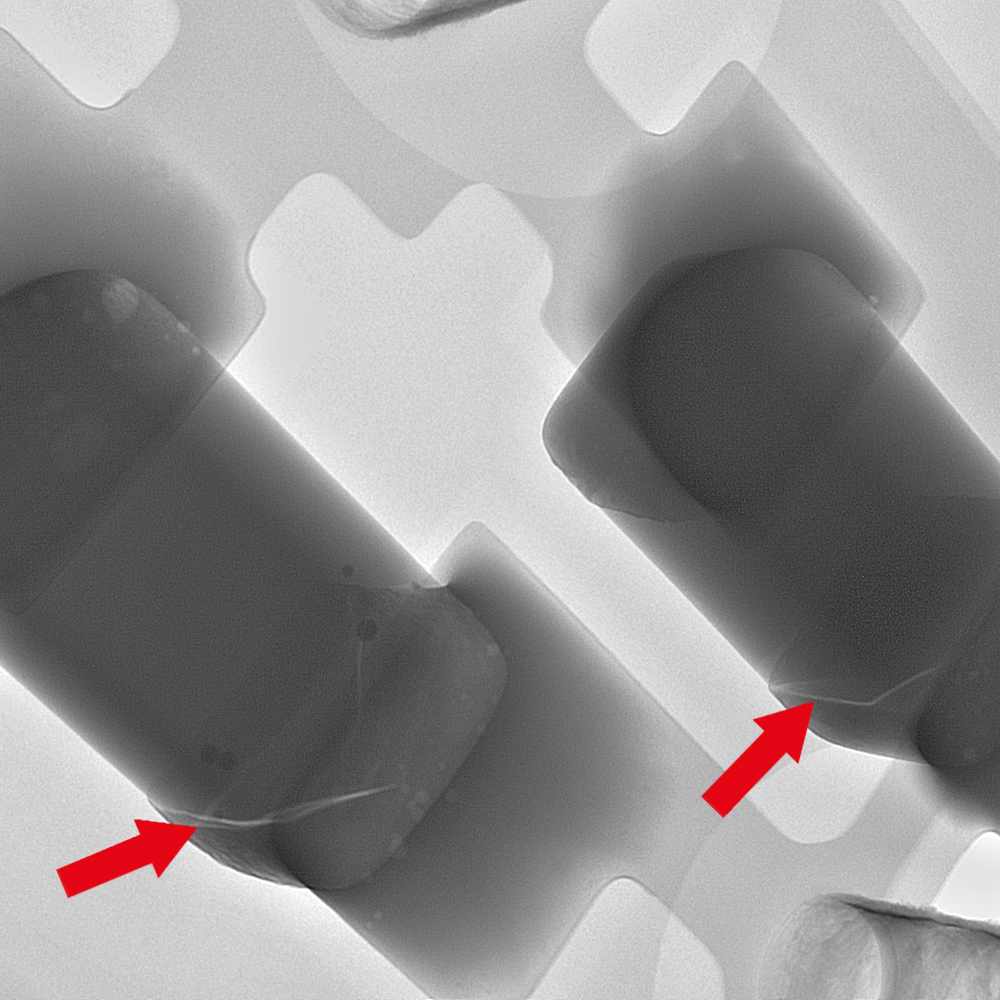

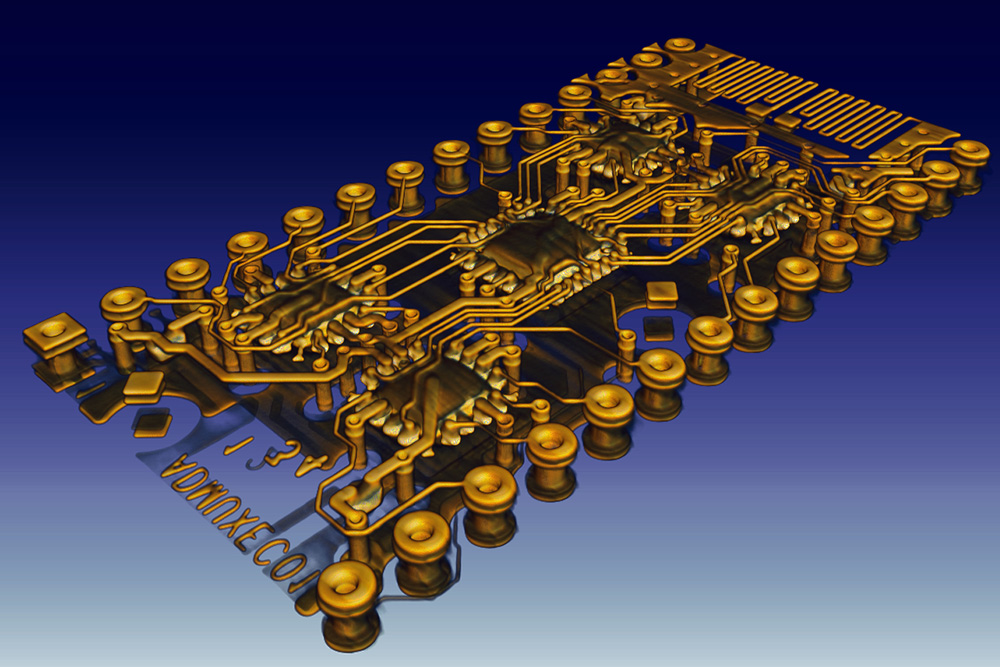

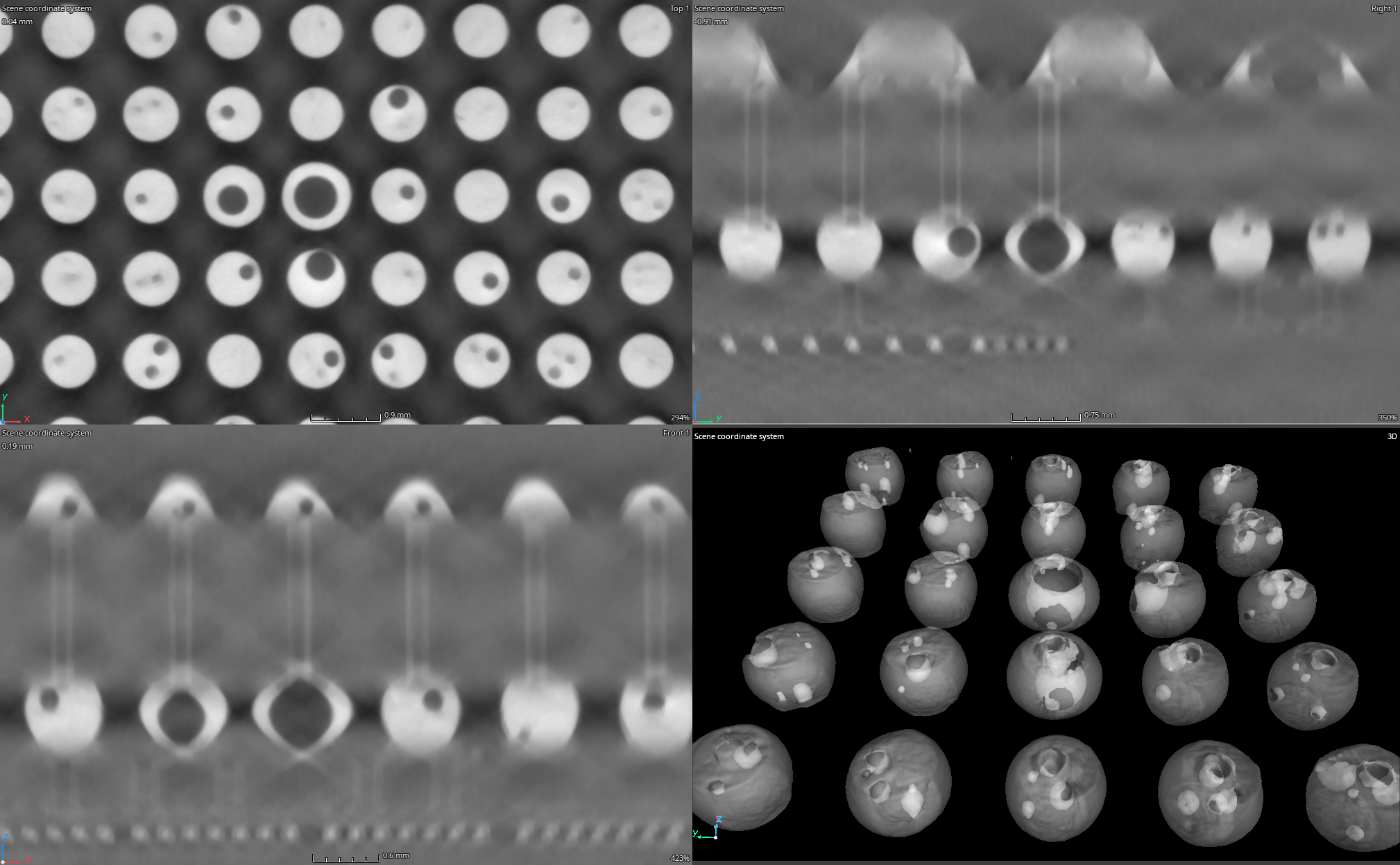

3D-Computertomographie:

Per Volumenmodell analysieren

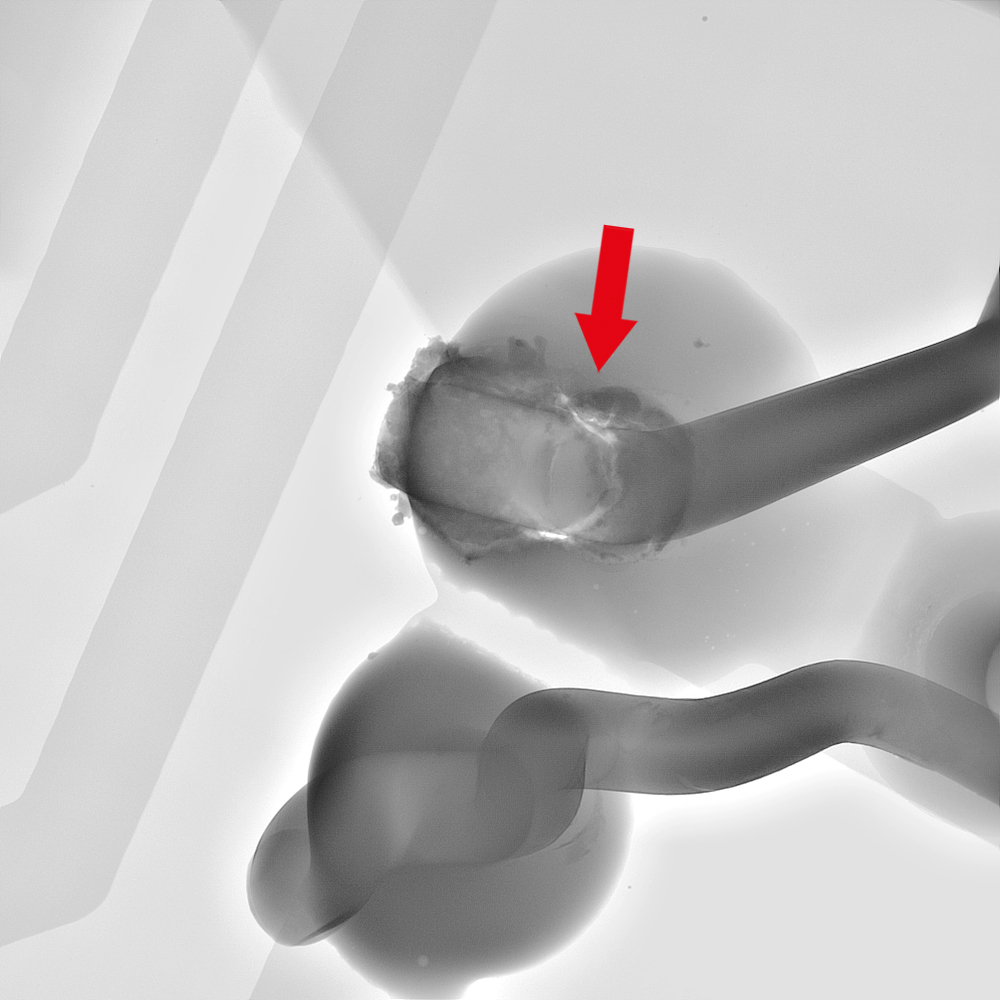

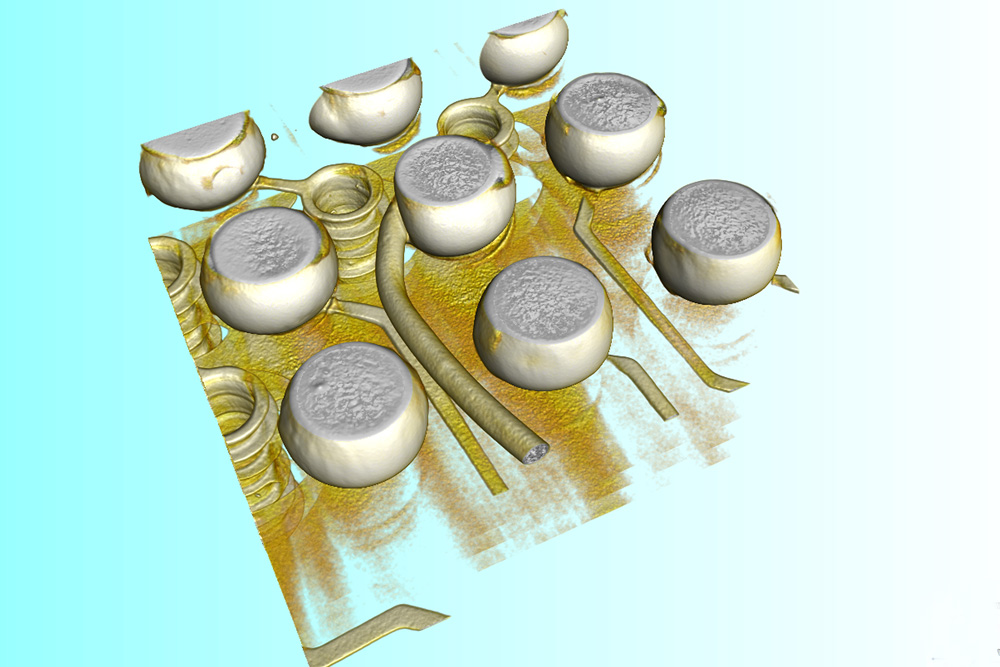

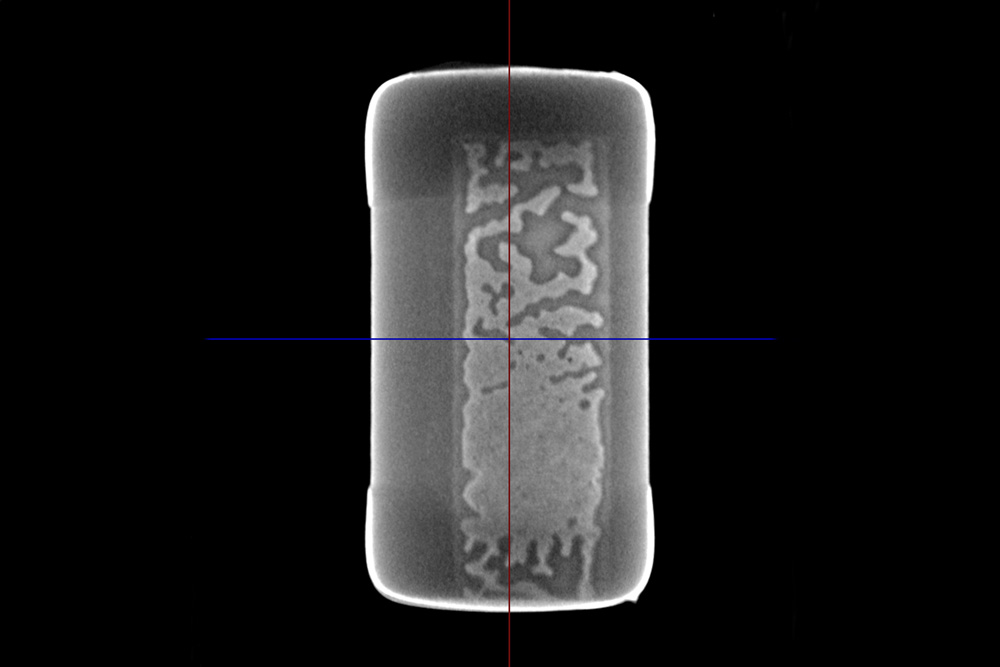

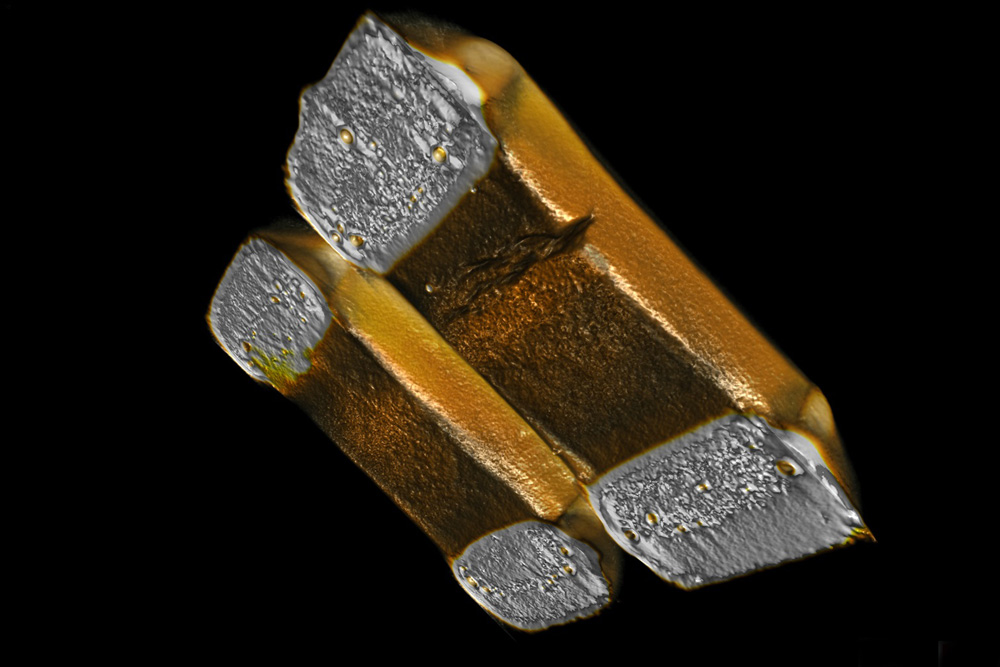

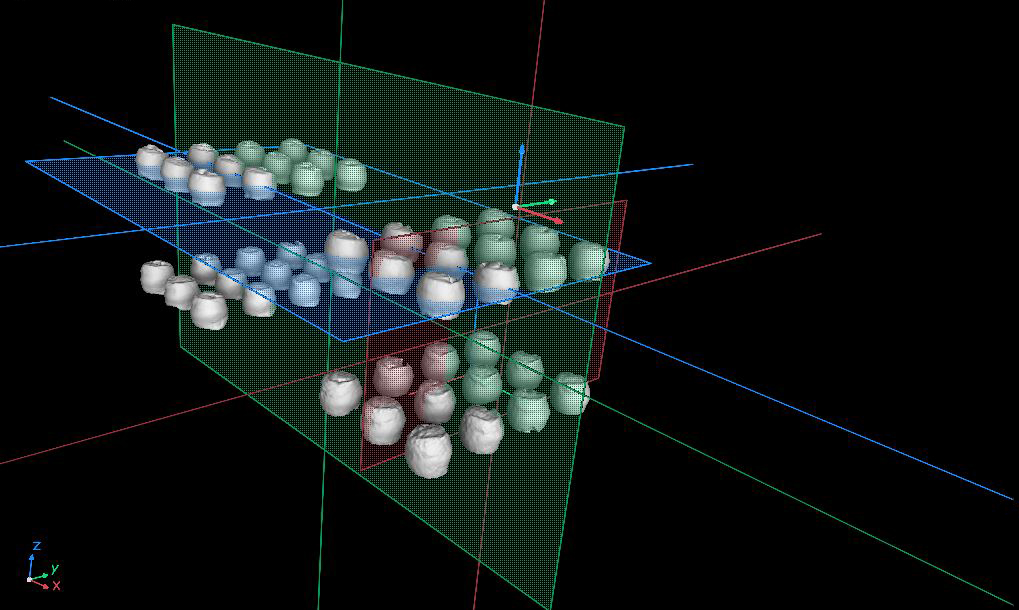

Während der Computertomografie (CT) entstehen mehrere Hundert zweidimensionale Röntgenaufnahmen, aus denen sich ein präzises Volumenmodell des Prüfobjekts errechnen lässt. Auf dieser Basis können wir auffällige sowie interessante Stellen extrahieren und unseren Kunden per Bild bzw. Film zur Verfügung stellen.

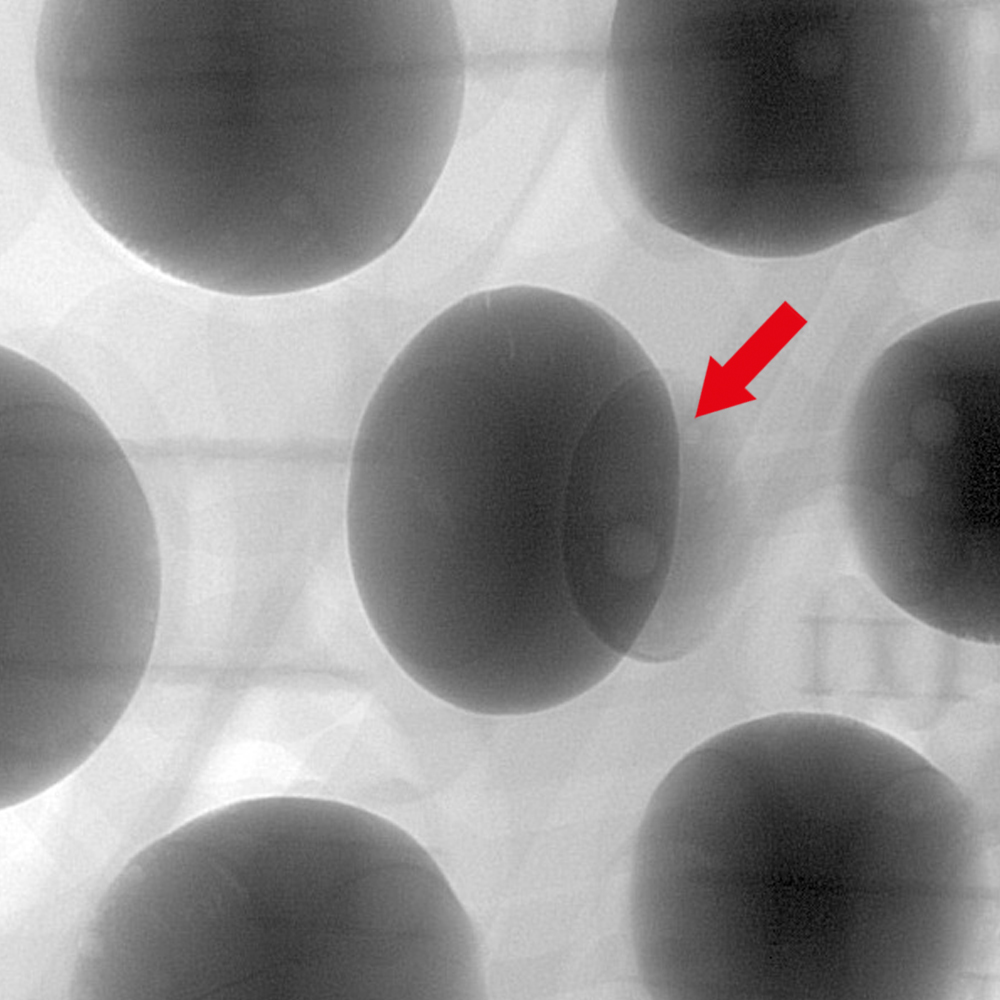

Head in pillow

Embedding Components mit RFID

Verdrahtung unter dem BGA

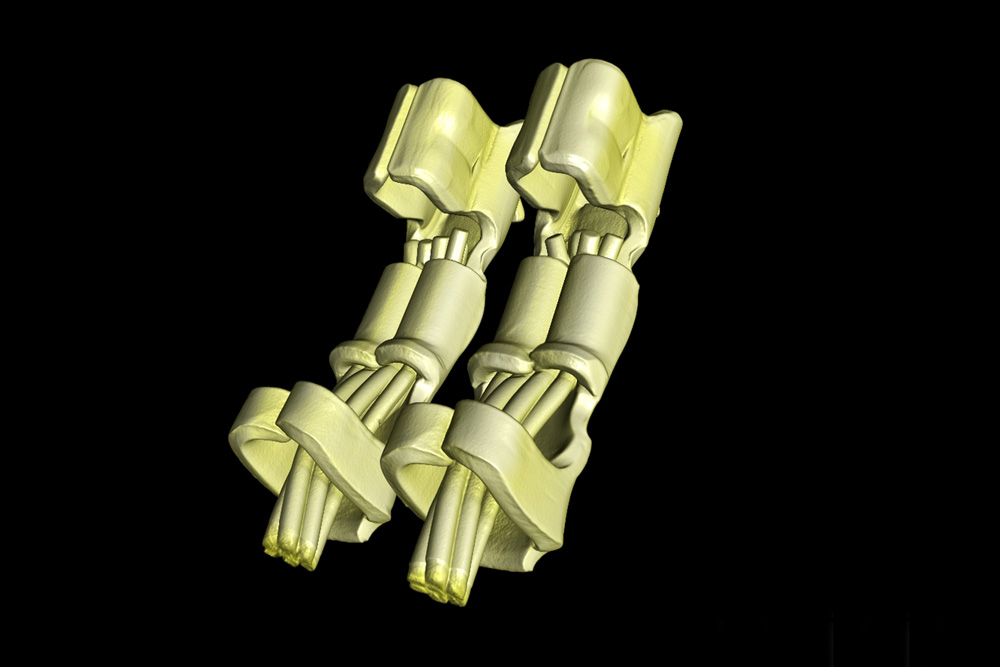

Crimpkontakte

Schichtaufbau Leiterplatte

Fehlerhafter Überträger

Defekte KerKo (MLCC) durch Überlast

Gebrochene KerKo (MLCC)

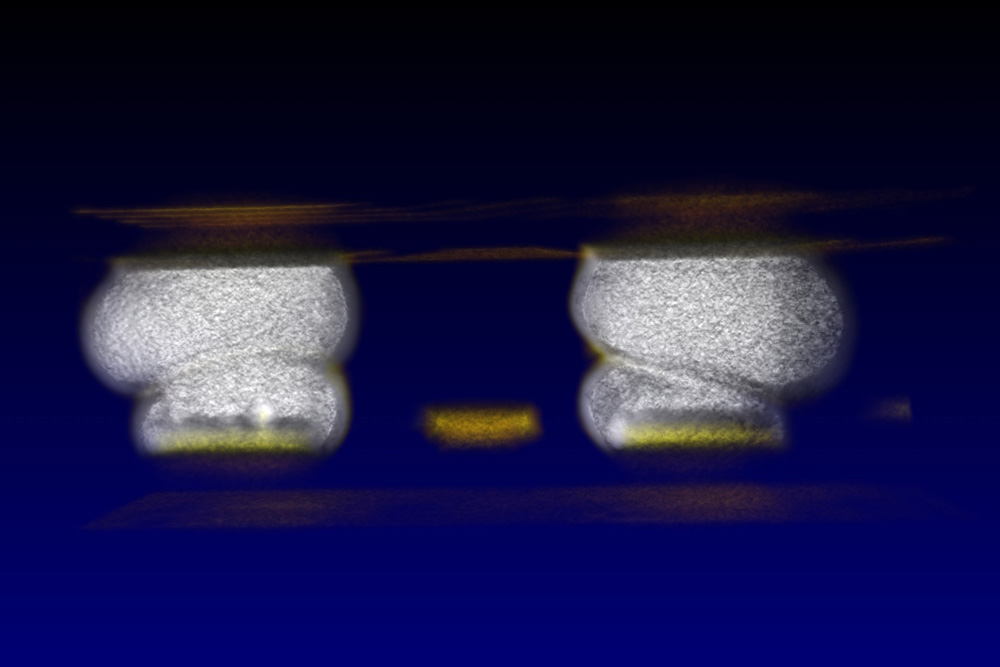

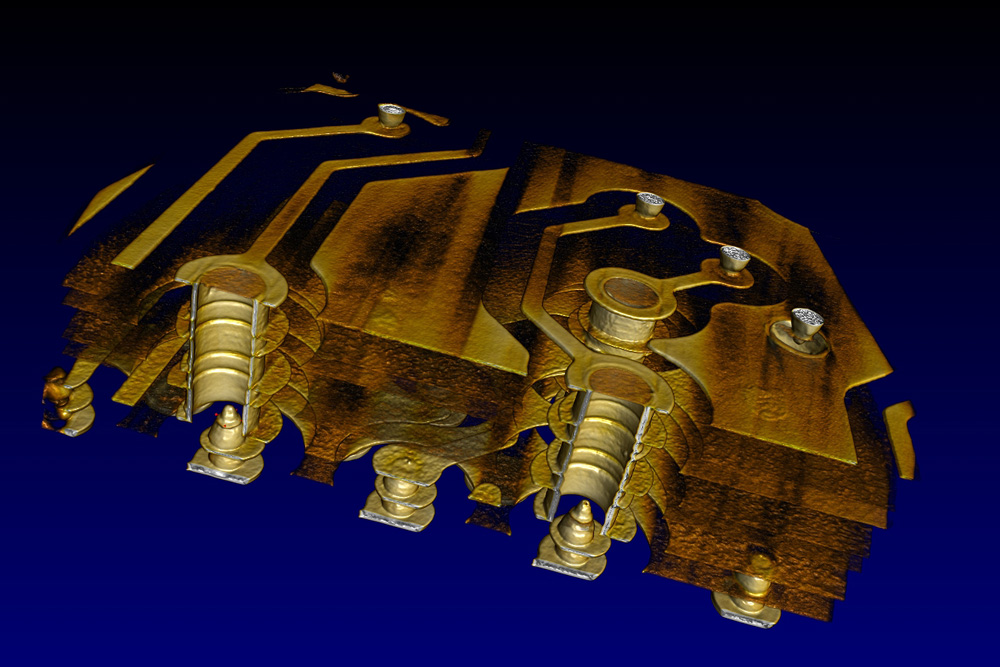

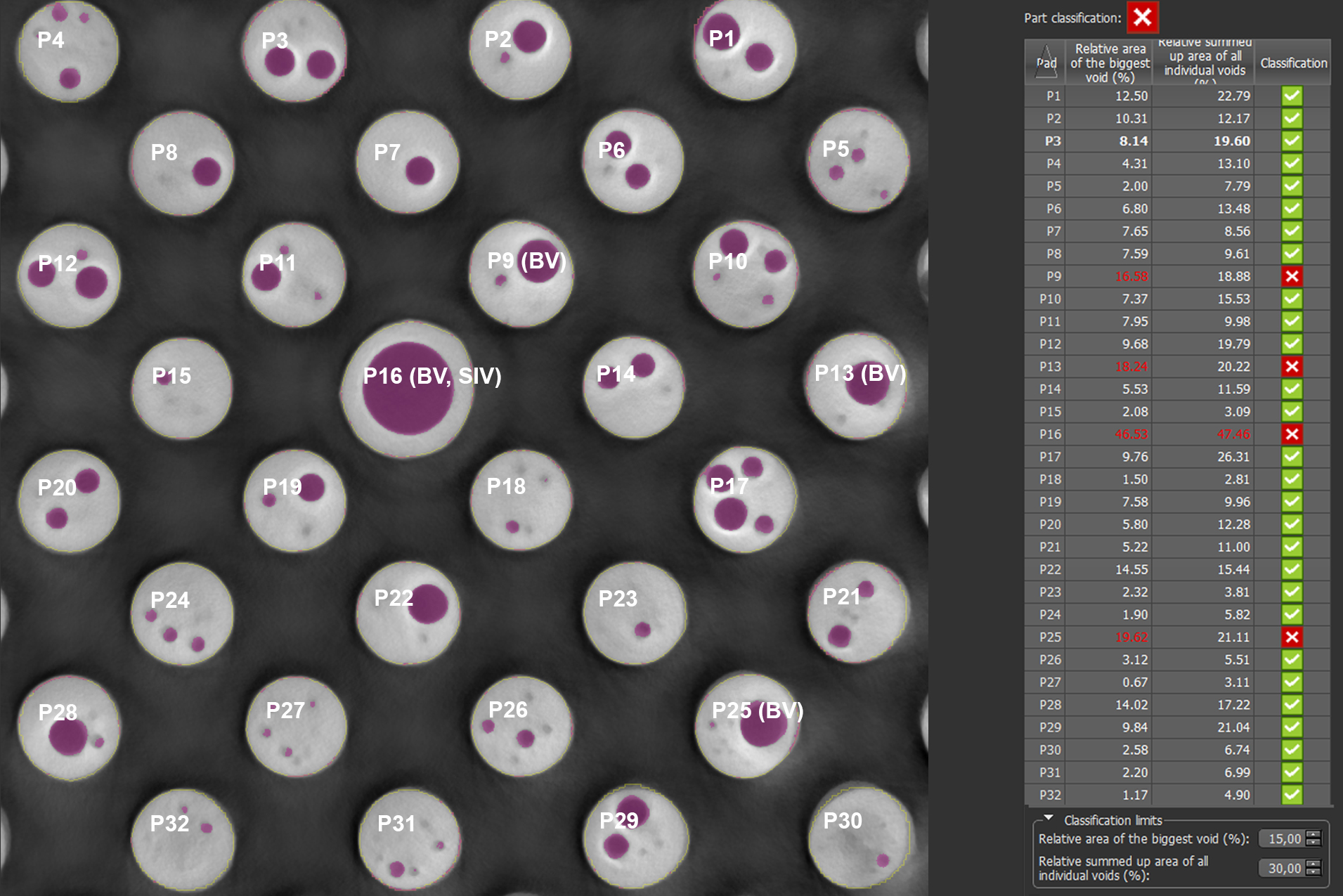

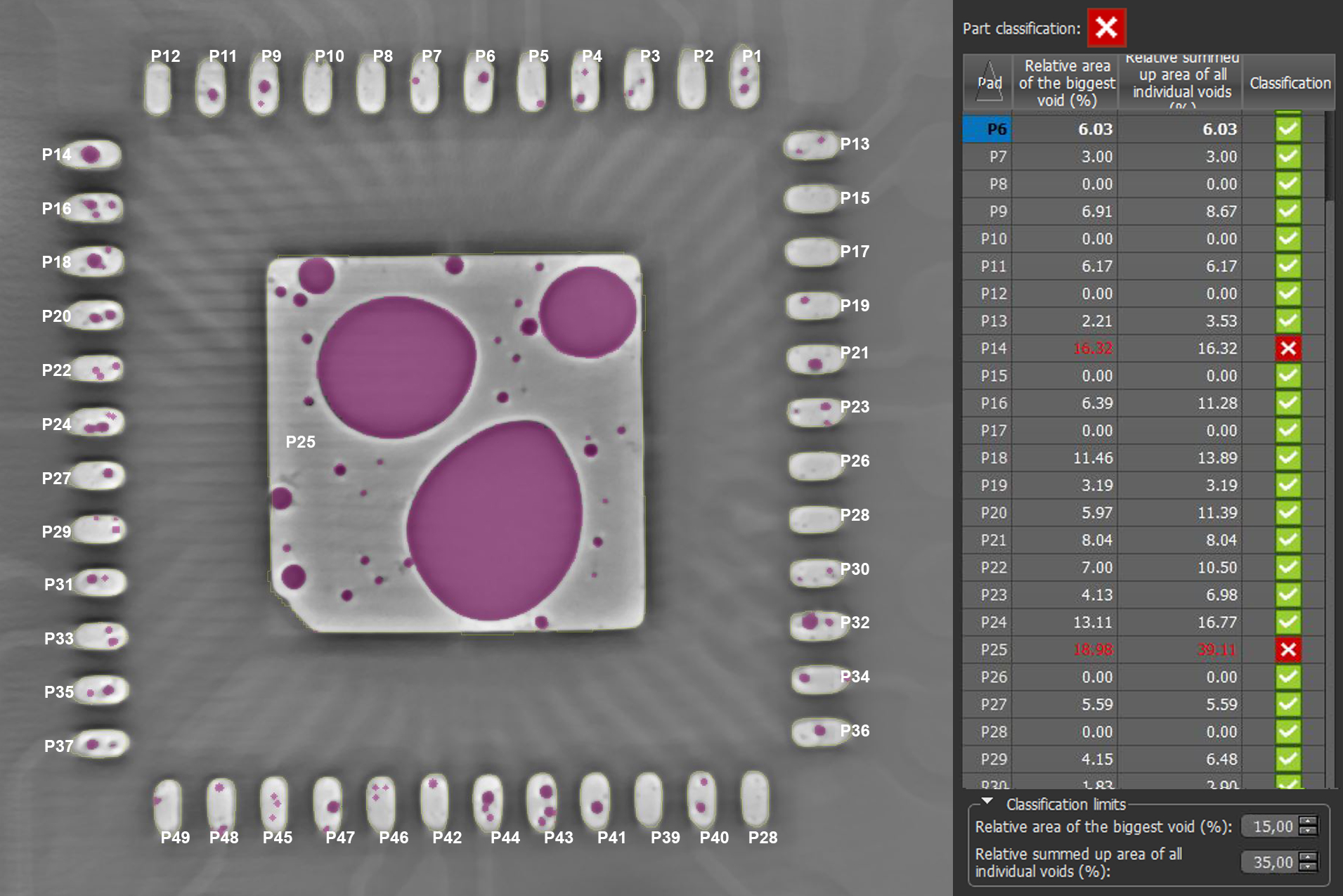

2,5D-Laminographie:

Schwachstellen schichtweise aufdecken

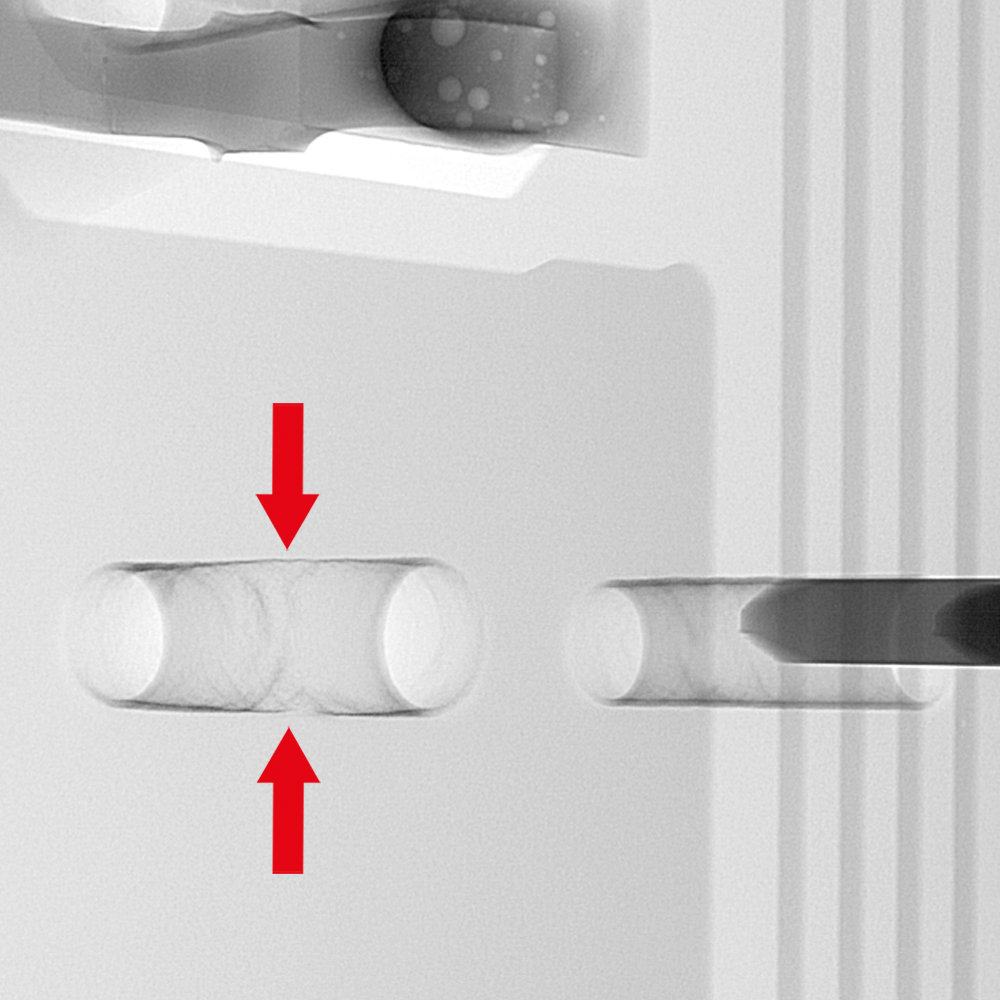

Die Laminografie spielt ihre Stärken bei der Prüfung von eher flächigen Analysen sowie von Bauteil- und Mikrochip-Anbindungen aus. In diesen Fällen stoßen einerseits 2D-Röntgenprüfungen an Grenzen: Ihnen fehlen räumliche Informationen, weil alle Ebenen in einem Bild dargestellt werden. Andererseits punktet die Laminographie auch im Vergleich zum 3D-CT, weil eine komplette Baugruppe horizontal auf dem Probentisch liegt – und die Auflösung trotz der Größe unverändert hoch ist. Zudem gibt das Verfahren den hochauflösenden 2D-Bildern eine zusätzliche Tiefeninformation mit. Das lässt Rückschlüsse auf die Qualität von Leiterbahnen oder Microchips zu.

BGAs mit gegenüberliegenden Bestückung

BGA-Lötstellen inklusive Voids (Poren)

Unsauber geätzte Leiterplatte

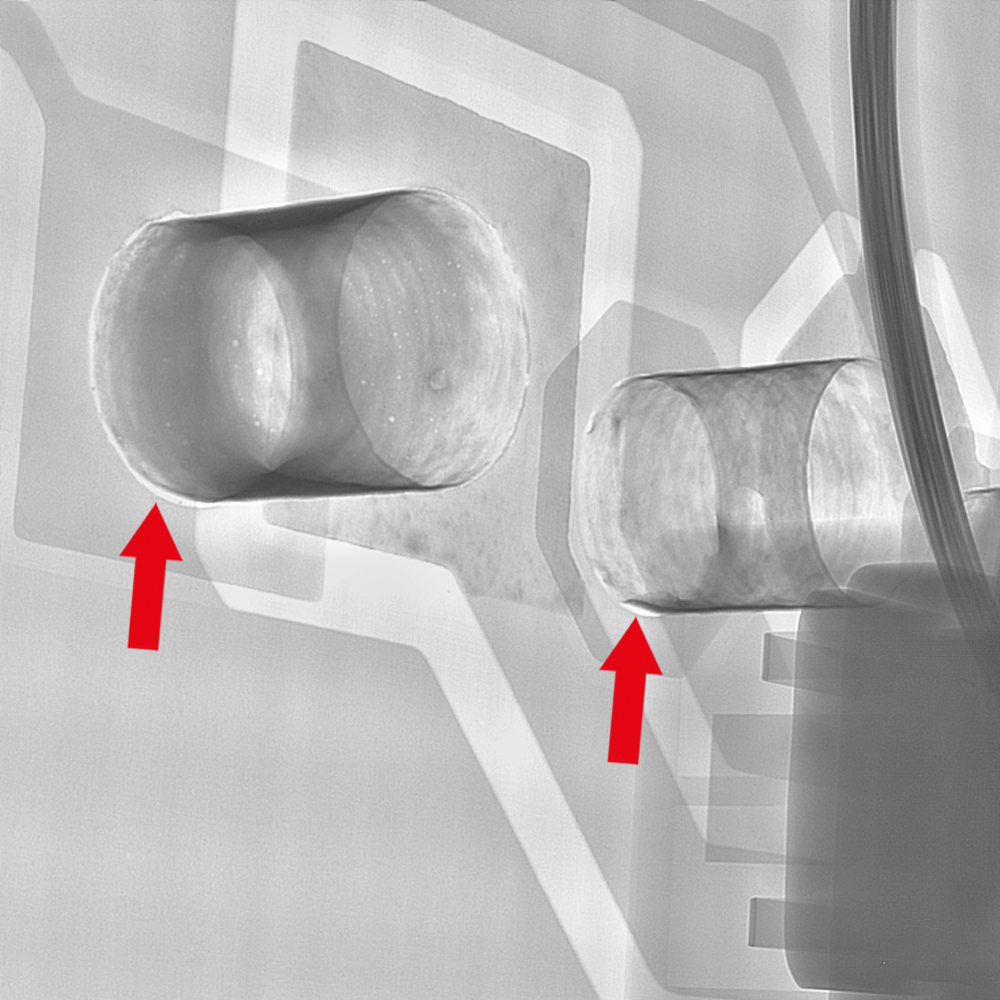

Einpresszone Backplane-Fertigung

Einpresszone

Hohe Porenanteile im Pad

Diverse Schnitte und 3D-Bild