Zinn statt Gold – wie man THT-Prozesse gezielt optimiert

Zinn statt Gold – wie man THT-Prozesse gezielt optimiert

Warum führen vergoldete Pins an THT-Bauteilen zu Problemen beim Verlöten? Die Frage haben Experten bei Kraus Hardware genau untersucht und in der Folge einen neuen standardisierten Prozess entwickelt. Davon profitieren letztlich alle Kunden.

Electronic Manufacturing Services (EMS) sind ein weites Feld. Es reicht von der Entwicklung über die Produktion bis zur Überarbeitung von Baugruppen. Dabei besteht gerade die Produktion aus unzähligen kleinen Teilprozessen mit vielen Fragestellungen , denn es ist keineswegs immer eindeutig, welche Prozesse (in welcher Reihenfolge) zu optimalen Ergebnissen führen. Hier kommt es entscheidend auf die Expertise des EMS-Dienstleisters an, was im Übrigen im letzten Jahr auch eine Studie von KATEK in Zusammenarbeit mit dem Marktforschungsinstitut Dynata indirekt deutlich gemacht hat. Dabei wurden 570 OEMs und Elektronik-Fertigungsdienstleister in Europa über die Zukunft der Elektronikindustrie befragt. Ein Ergebnis: Bei der Auswahl des EMS-Dienstleisters achten die meisten Auftraggeber in besonderem Maße auf technologische Expertise.

Porenbildung führt zu Problemen

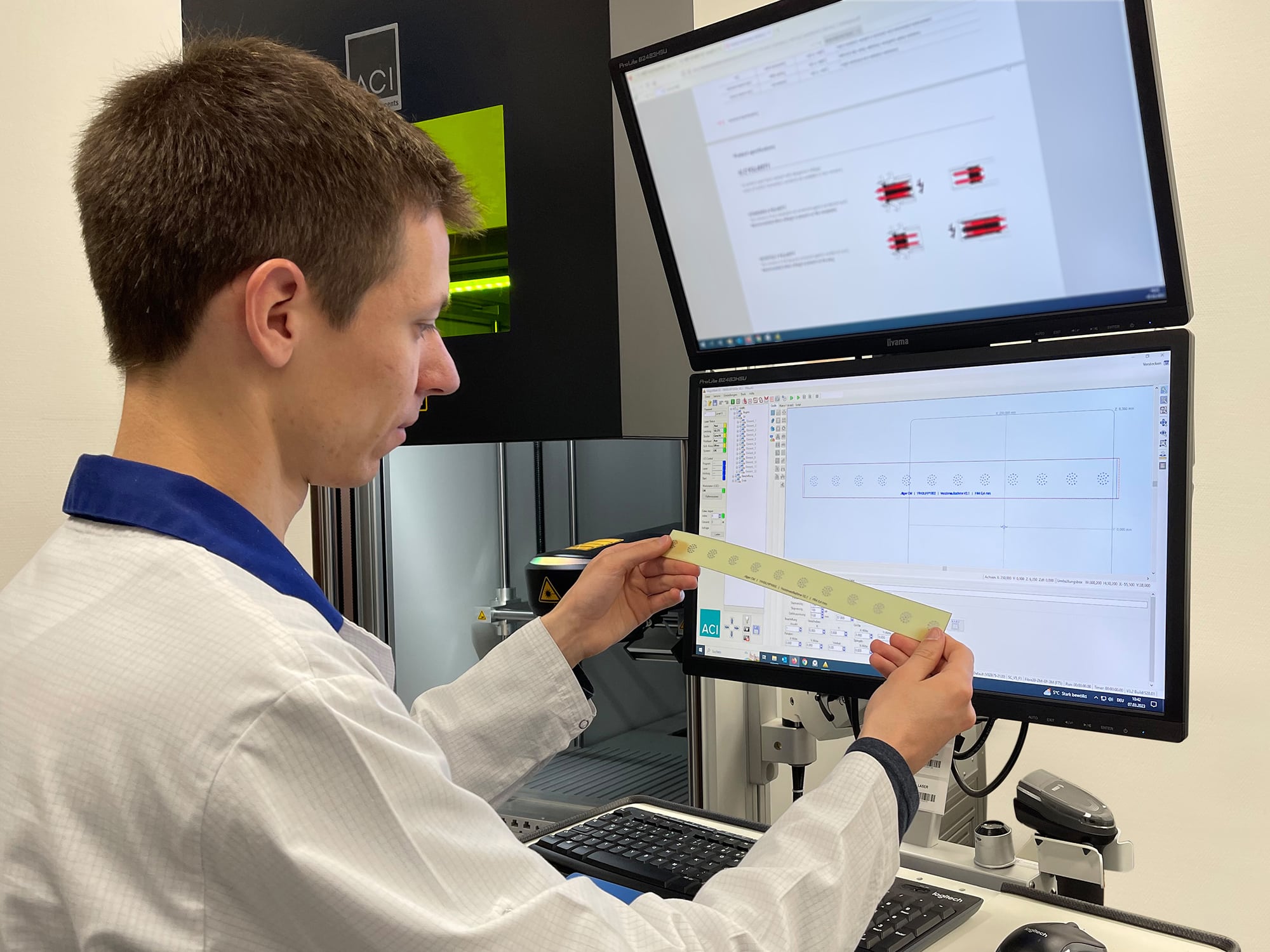

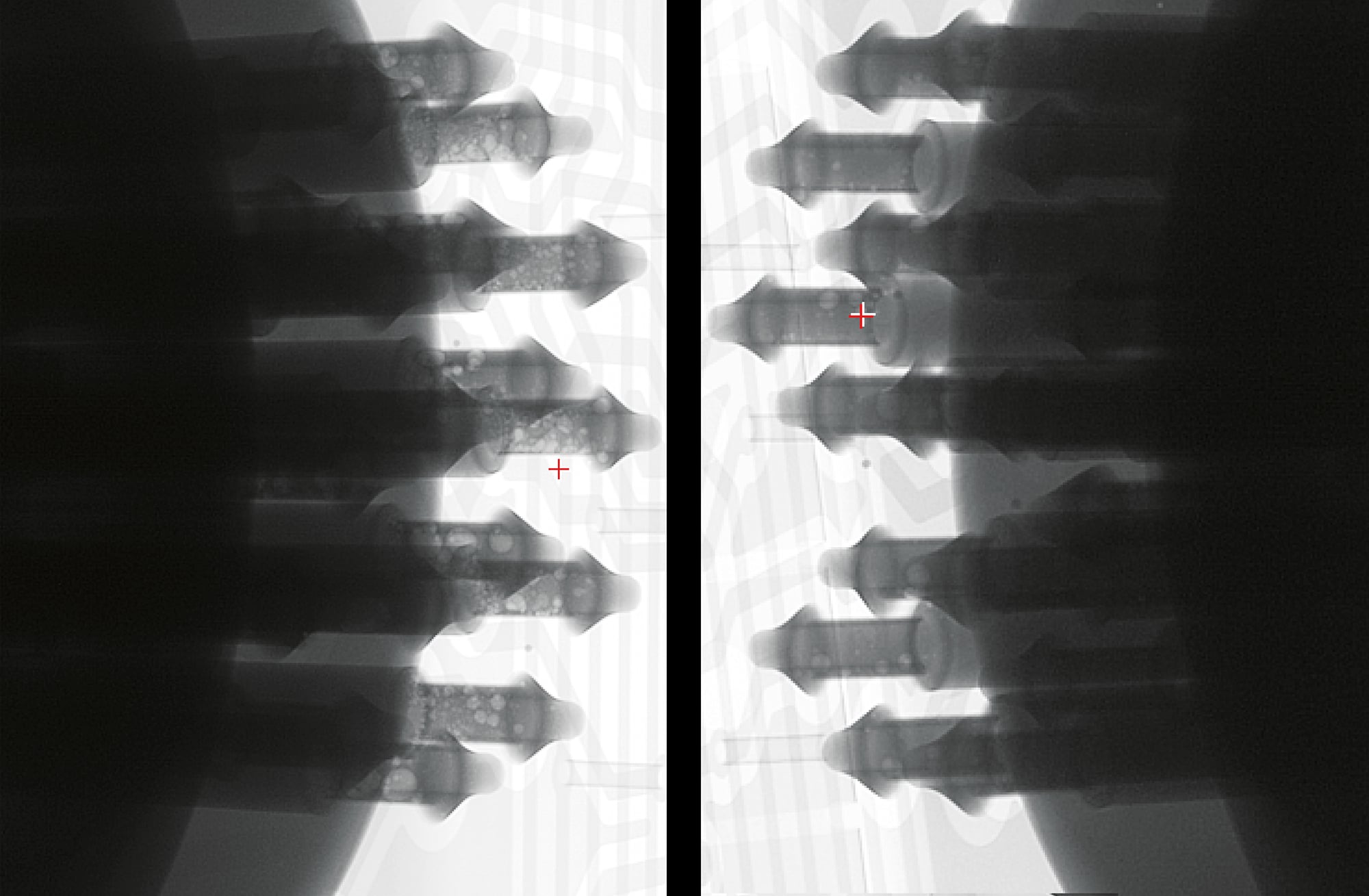

Warum das so ist, machen bereits kleine Beispiele deutlich – man verwendet etwa ein Bauteil mit einer bestimmten Oberflächenqualität und in der Folge sind weitere Produktionsprozesse verändert oder sogar gestört. Aber was genau löst das Problem aus? Kraus Hardware untersucht in einem solchen Fall nicht nur die Ursachen, sondern entwickelt im zweiten Schritt auch eine stabile Strategie für die Produktion. So ist den Spezialisten beispielsweise bei der röntgentechnischen Prozesskontrolle von THT-Bauteilen aufgefallen, dass es zu einem erhöhten Voiding (Porenbildung) an den Anschlüssen kommt, wenn Lötstifte mit einer bestimmten Goldschicht-Oberfläche zum Einsatz kommen. In der Folge ist die Benetzung nach dem Löten stark beeinträchtigt – die Lötstelle ist geradezu mit Poren durchsetzt. „Das Problem haben wir uns daraufhin vorgenommen und mehrere Lötversuche mit unterschiedlichen Parametern und Flussmitteln durchgeführt sowie uns die regelmäßige Lotbad-Analyse genauer angeschaut“, erklärt Gesellschafter Andreas Kraus.

Standardisierter Prozess führt zu mehr Sicherheit

Das Ergebnis dieser Untersuchungen war eindeutig: Wenn das Gold mit einem bestimmten Verfahren und einer bestimmten Schicht-Güte aufgebracht wird, treten verschiedene Mechanismen in der Lötstelle auf. Diese verändert somit ihre Zusammensetzung und es entstehen die erwähnten Poren. In der Folge entwickelten die Spezialisten einen standardisierten Prozess, dessen einzelne Schritte ineinander greifen:

- Bekannte Bauteile bzw. Bauteilserien werden beim Wareneingang ausgeschleust, wobei man „betroffene” Bauteile bereits bei der Datenerstellung der Baugruppe ausfindig macht und den Fertigungsplan entsprechend anpasst.

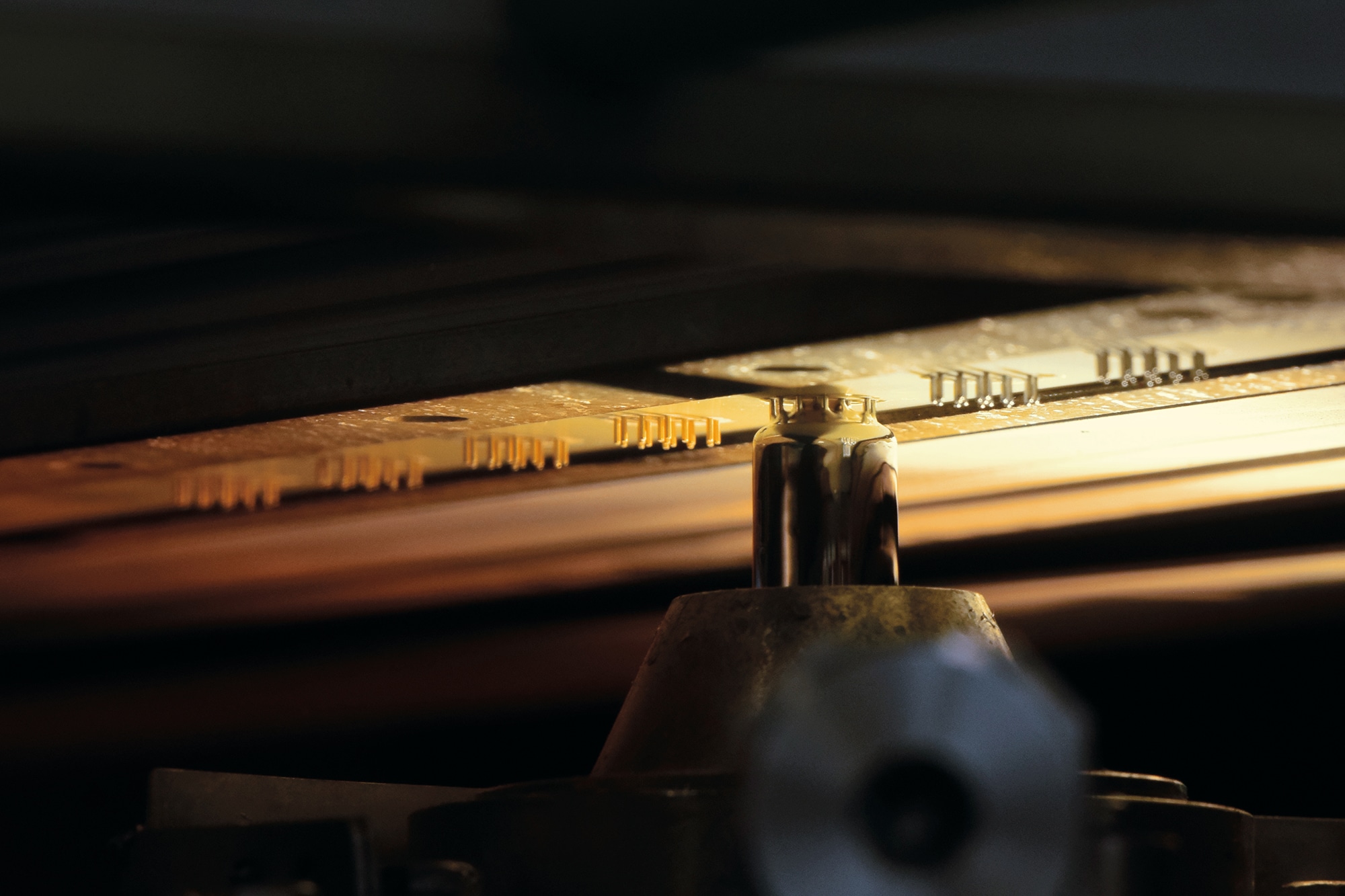

- Per Lasertechnologie entstehen zunächst spezielle Schablonen aus FR4-Material, mit denen sich die Stecker stabil innerhalb der Selektivlötwelle positionieren lassen.

- Im zweiten Schritt startet das Verzinnen der Stecker, wobei die Schablone sicherstellt, dass tatsächlich nur der Bereich des Lötanschlusses neu beschichtet wird.

- Das Verzinnen kann sowohl direkt nach dem Wareneingang als auch unmittelbar vor dem weiteren Produktionsschritt erfolgen: dem eigentlichen THT-Löten per Selektivlötwelle.

- Der Prozess wird solange detailliert überwacht, bis er stabil abläuft. Wenn ausfindig gemacht wurde, bei welchen Bauteilen eine Verzinnung nötig ist, erfolgen nur noch Stichproben.

Bleibt am Ende die Frage, warum die Pins überhaupt vergoldet werden? „Es macht aus verschiedenen Gründen durchaus Sinn“, erklärt Andreas Kraus. „Zinn und Silber korrodieren leichter an der Luft als Gold. Es ist also korrosionsbeständiger und garantiert somit eine gute Verarbeitbarkeit über viele Jahre hinweg. Allerdings führt das Edelmetall im Beispielfall eben auch zu Problemen. Wir haben deshalb den Ablegierungs- und Verzinnungsprozess als neuen Standard bei uns eingeführt. Speziell vergoldete Pins von THT-Bauteilen werden auf diese Weise bearbeitet, damit eine ausreichende Benetzung und der Lotdurchstieg jederzeit realisiert werden.“

„Möglichst großer Effekte“

Von diesem Ansatz profitieren letztlich alle Kunden, was wiederum ein typischen Ansatz bei Kraus Hardware ist: Die Experten sind immer wieder auf der Suche nach den effizientesten und sichersten Prozessen. Dabei legen sie viel Wert auf Details – von der homogenen Wärmeeinbringung beim Selektivlöten über das genaue Prüfen der Systeme bis zum eigenen Werkzeugbau. „Unser Motto lautet: möglichst kleiner Aufwand, möglichst große Effekte. Am Ende stehen optimale Prozesse, die wir bei vielen Kunden in dieser Weise zum Einsatz bringen“, so Andreas Kraus abschließend.

Das Röntgenbild zeigt eine deutliche Porenbildung (links).

Hier werden die Pins der Stecker verzinnt.