CT-Fehleranalyse: Zerstörungsfrei zur Lösung

CT-Fehleranalyse: Zerstörungsfrei zur Lösung

Zerstörungsfreie Fehleranalyse per CT-Technologie – wo kommt diese Technologie eigentlich zum Einsatz und vor allem: wann? Ein Beispiel von Kraus Hardware macht deutlich, wie man das Ganze wirkungsmächtig einsetzt.

Das Wort „Fehleranalyse“ deutet recht deutlich die Richtung an: Wenn ein elektronisches Produkt nicht mehr seine Funktion erfüllt oder die Zuverlässigkeit gefährdet ist, führt die CT-Technologie nicht selten zum entscheidenden Hinweis – vor allem dann, wenn sich ein komplexer Aufbau nicht mehr per klassischer Röntgenanalyse überblicken lässt. So erstellt Kraus Hardware beispielsweise immer wieder CTs von elektronisch-optischen Komponenten, bei denen der innere Aufbau vermessen und die Lage von bestimmten Bauteilen und Optiken im verbauten Zustand (!) überprüft wird. Der große Vorteil dabei: Es lassen sich bestimmte Bereiche „weg-filtern“ und virtuelle Schnitte erstellen.

Anschließend wird das Bild interpretiert und analysiert. Schließlich ist nicht jeder Fehler auf Anhieb zu erkennen. Alternativ wird der CT-Datensatz inkl. Viewer den Kunden zur eigenen Begutachtung/Analyse zur Verfügung gestellt. Insgesamt nimmt die Bedeutung der Technologie sicherlich zu – zum Beispiel, weil immer kleinere Komponenten immer mehr Funktionen aufweisen. In der Folge steigt die Nachfrage nach Baugruppen mit einer hohen Funktionsdichte an, die eine fehlerfreie Qualität aufweisen müssen – unter anderem nachgewiesen durch die CT-Fehleranalyse. Probleme wie Risse, Poren, ein fehlerhafter Aufbau – oder die Kombination daraus – werden so oftmals deutlich.

Nur ein Kabel gebrochen?

Allerdings ist manchmal zunächst nicht klar, wo genau man überhaupt suchen soll – wie in diesem Fall: Der Endlagenschalter an einem Produktionssystem von Kraus Hardware funktionierte nicht mehr. Ein Anruf beim Service des Herstellers brachte nur scheinbar Klarheit: „Da ist wohl ein Kabel gebrochen. Das kommt häufiger vor“, so die Rückmeldung. Ein Techniker vor Kraus Hardware untersuchte das vermeintliche Problem. Schon nach kurzer Zeit stellte sich dann heraus, dass kein Kabelbruch vorlag. Die Suche ging also weiter und das CT-Bild zeigte letztlich das tatsächliche Problem auf: Ein Keramik-Chip-Kondensator war defekt. „Offensichtlich lag ein Serienfehler am Bauteil vor, die Schaltung war falsch dimensioniert oder es wurde schlicht ein falsches Bauteil verwendet“, erklärt Andreas Kraus das Ergebnis.

Der Ursache auf der Spur

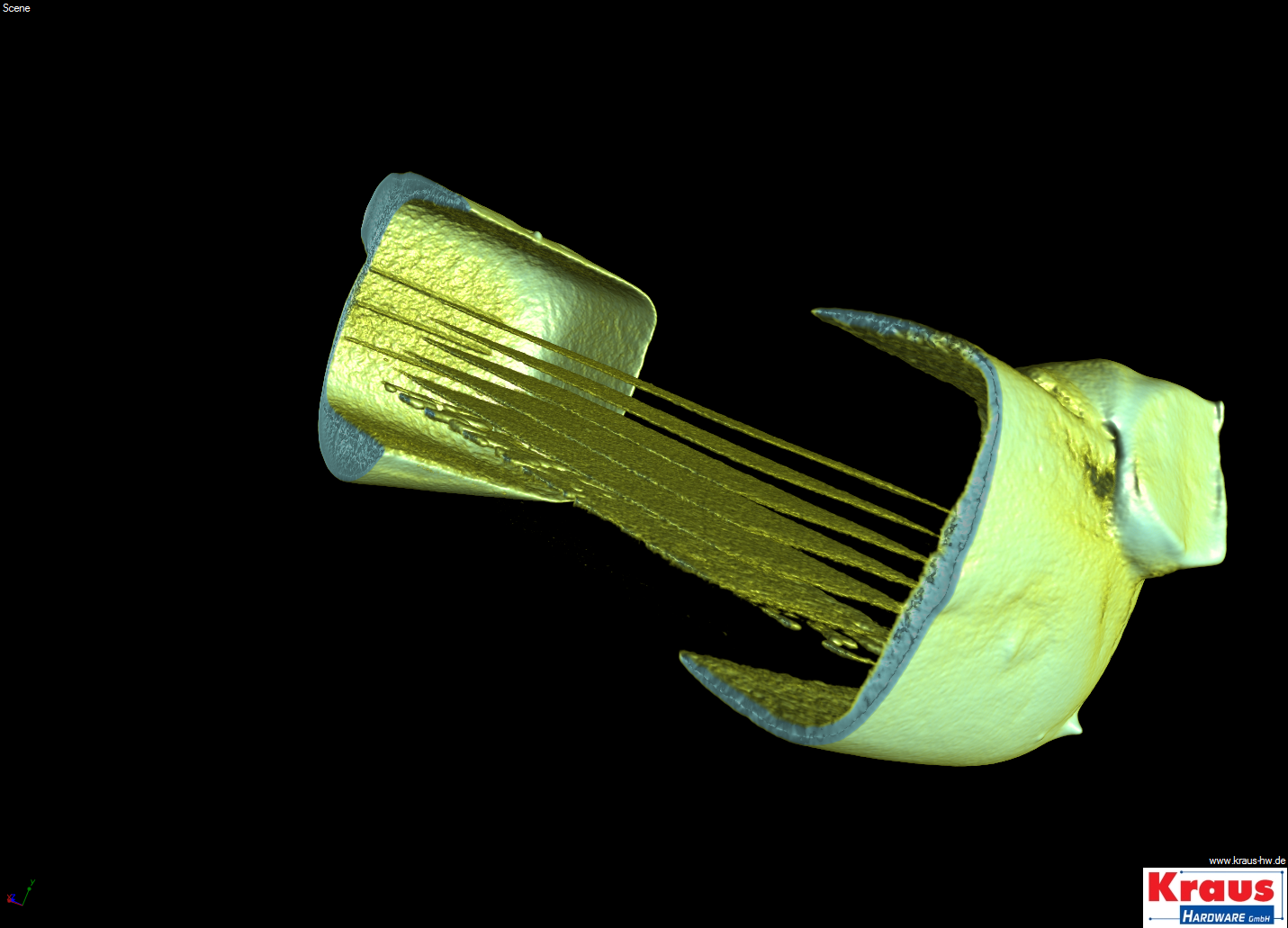

Gibt das Bild genaueren Aufschluss über die letztendliche Schadensursache? Zumindest wäre die weitere Untersuchungsrichtung klar, denn es sind Abwanderungen von Metall zu erkennen, was auf einen Materialfehler hindeutet (und nicht auf einen Überspannungsfehler, der etwa an einem Keramikschaden zu erkennen wäre). „Die Hypothese könnten wir nun mit einer metallographischen Präparation und Untersuchung bestätigen“, erklärt Andreas Kraus. „Allerdings haben wir das in diesem Fall nicht gemacht, denn es handelt sich ja nicht um einen Kundenauftrag, sondern unser eigenes Produktionssystem. Hier ließ sich der defekte Endlagenschalter, in dem der defekte Keramik-Chip-Kondensator verbaut ist, einfach tauschen. Trotzdem gilt allgemein: Häufig ist ein einzelner Fehler noch nicht so schlimm. Wenn das Ganze aber zu einem Serienfehler wird, droht Imageverlust mit hohen Kosten.“

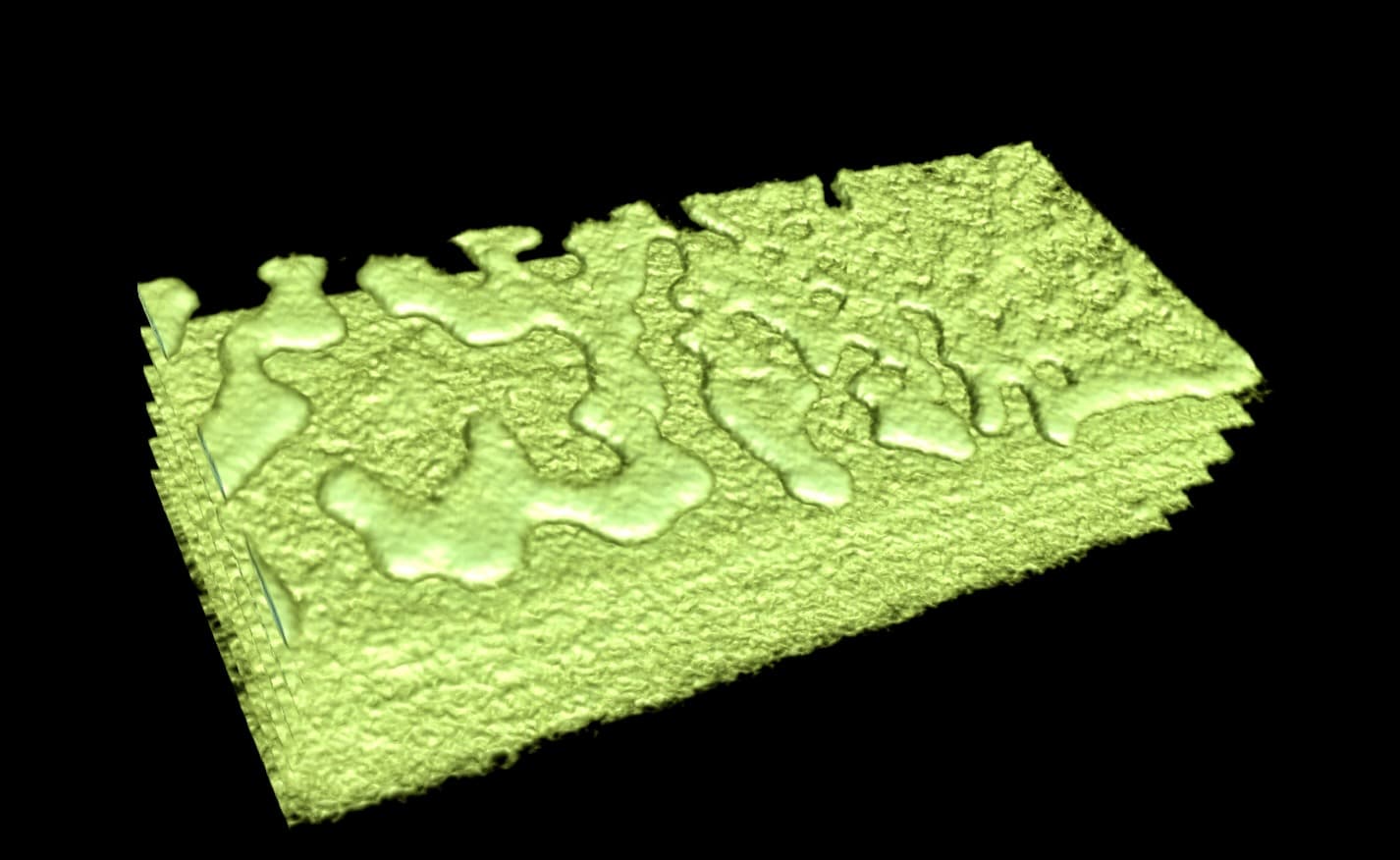

Der Film “fährt” in einer Richtung durch das Objekt. Kraus Hardware stellt diese Filme auf Wunsch auch Kunden zur Verfügung, damit sie die Fehleranalyse selbst nachvollziehen können.

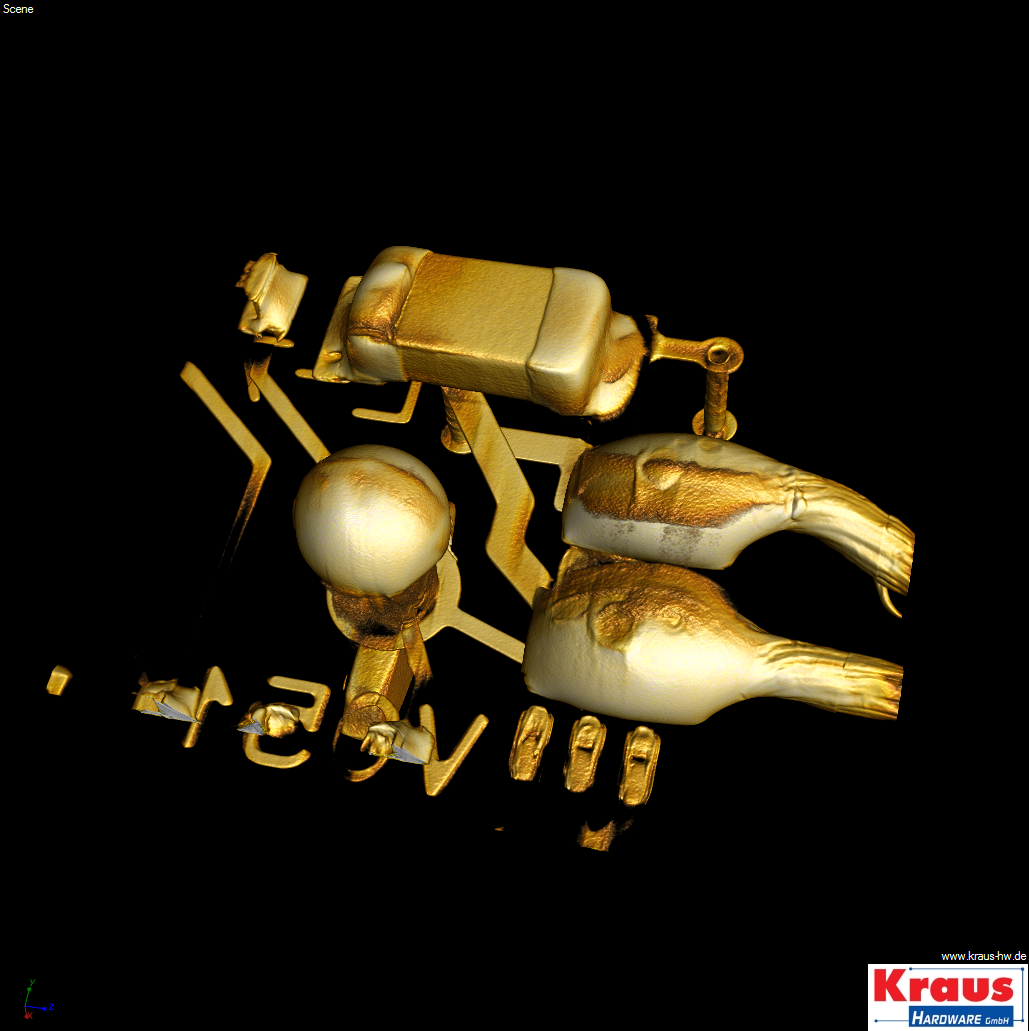

Das Bild zeigt den betroffenen Endlagenschalter im oben Bereich.

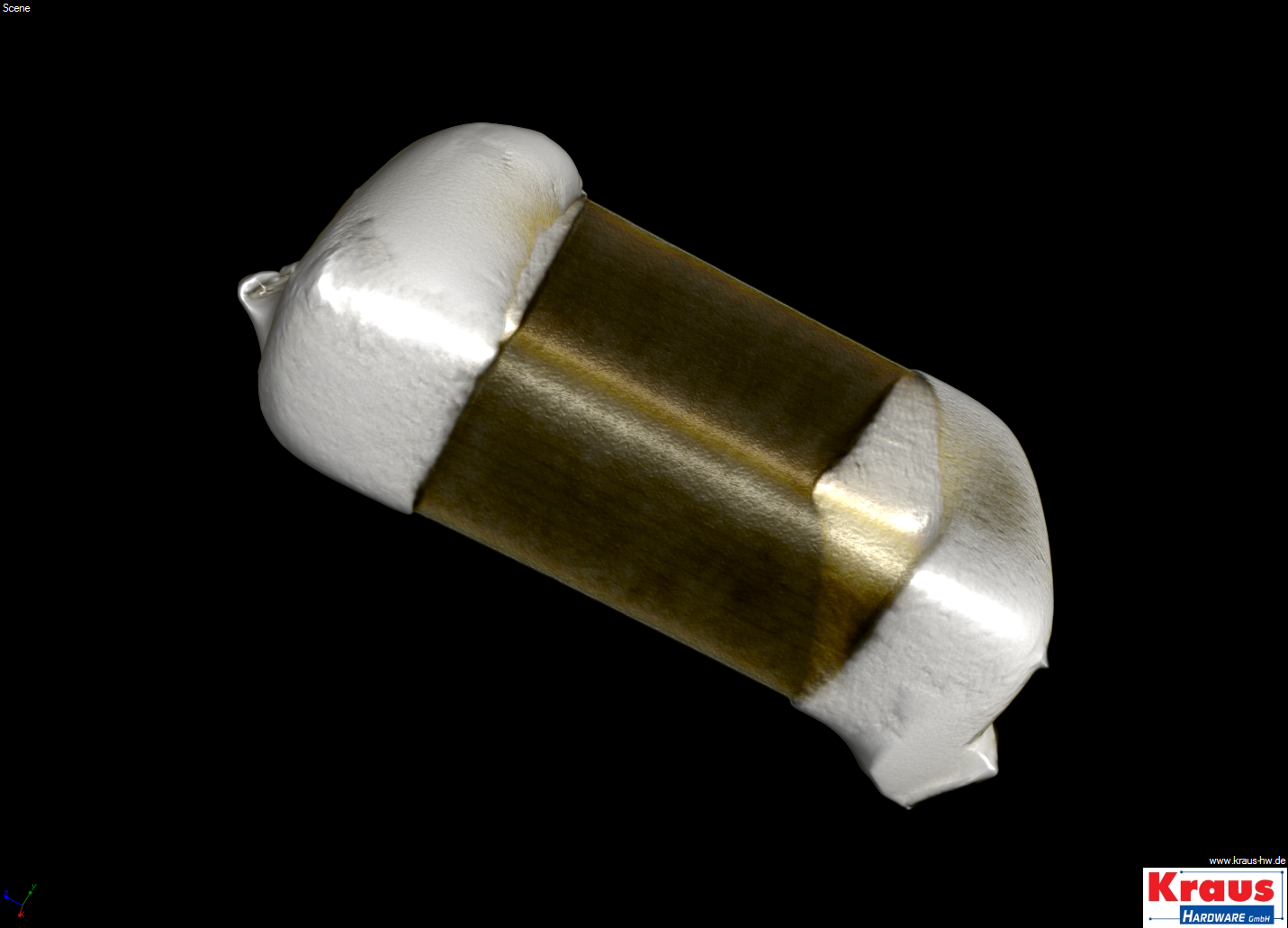

Hier ist das Bauteil isloriert zu sehen.

Eine 3D-Aufnahme seiner inneren Geometrie.