Rework im Automobilbau: Material und Kosten sparen

Rework im Automobilbau: Material und Kosten sparen

Kann professionelles Rework in anspruchsvollen Branchen wie dem Automobilbau zum Einsatz kommen? Ein Beispiel von Kraus Hardware gibt die Antwort: Für einen Zulieferer haben die Elektronikspezialisten ein Kfz-Steuergerät repariert – in großen Stückzahlen und auf Basis definierter Prozessschritte. Angesichts der aktuellen Materialknappheit macht das Vorgehen mehr denn je Sinn.

Herr Kraus, wo kommt Rework überhaupt zum Einsatz?

Andreas Kraus: In sehr vielen Branchen. Man muss es immer wieder betonen: Professionelles Rework ist keine oberflächliche Schnell-Reparatur, die für anspruchsvolle Brachen nicht geeignet wäre – im Gegenteil: Wenn man es richtig macht, führt Rework zu komplett funktionstüchtigen Baugruppen, die den Originalen bzw. dem Erstprozess in nichts nachstehen. Angesichts der katastrophalen Materialknappheit in fast allen industriellen Branchen wird der Ansatz immer interessanter. Hier lässt sich viel Material einsparen.

Wie kann man sich den Prozess im Detail vorstellen?

Das hängt sehr stark vom jeweiligen Auftrag ab. Ein schönes Beispiel aus einer anspruchsvollen Branche betrifft ein Steuergerät, das im Außenbereich eines Kfz zum Einsatz kommt. Hierbei sollten wir für einen Zulieferer ein bis zwei Spannungsregler austauschen, die sich gegenseitig beeinflusst bzw. gestört haben. Das Ganze erfolgte in Abhängigkeit zu den Baugruppenmessdaten aus dem Prüffeld und der vorselektierten angelieferten Bauteile (Spannungsregler).

Was für Anforderungen aus dem Automobilbau spielen dabei eine Rolle?

Es gibt zunächst eine ganze Reihe von Rahmenanforderungen. Im beschriebenen Fall mussten wir zum Beispiel einen teilautomatisierten und reproduzierbaren Prozess etablieren, bestimmte Reparatur-Bewertungskriterien beachten und nicht zuletzt die Temperaturbelastung klein halten. Außerdem ging es hierbei um das Rework von mehreren tausend Baugruppen. Die Anforderungen sind also hoch.

Wie vollzog sich der Prozess bei Ihnen vor Ort?

Zunächst einmal haben wir spezielles Equipment konstruiert, um eine schonende und effektive Bearbeitung der Baugruppen garantieren zu können. Im Übrigen wurde der gesamte Prozess – inklusive des Materialflusses im Gebäude – zusammen mit dem Automobilzulieferer evaluiert. Der Ablauf war somit immer exakt gleich: Nach der Wareneingangsprüfung startete das Bauteil- und Baugruppenhandling, anschließend erfolgte eine Vorselektion der Baugruppe und eine Markierung nach dem Rework. Das Verpacken schloss den Rework-Prozess ab. Übrigens haben wir die involvierten Mitarbeiter zusätzlich geschult sowie ein Audit zusammen mit Automobilzulieferer und Automobilhersteller durchgeführt.

In welcher Form wurde das Ergebnis Ihres Rework bewertet?

Der Automobilzulieferer hat eine ganze Reihe von Tests selbst durchgeführt. Sie waren Teil der Prozessfreigabe. Auf unserer Seite wurden alle Prozesse und Temperaturprofile wiederkehrend überwacht. Insgesamt kam eine ganze Test-Serie zum Einsatz. Das reichte von einem Funktionstest unter definierten Umwelteinflüssen und einen Temperaturschock-Test mit extremen Temperaturen, Querschliffanalysen, Kapazitäts- und Leckstrommessungen bis zu einer Ultraschallprüfung, mit deren Hilfe der Materialübergang zwischen Moulding-Compound und Silizium kontrolliert wurde.

Könnten Sie diesen Ansatz für andere Branchen oder Automobilkunden wiederholen?

Jederzeit. Professionelles Rework macht an vielen Stellen Sinn – man kann so Kosten, Zeit und Material sparen. Aktuell stellen wir zum Beispiel fest, dass die Beschaffungszeiten von bestimmten Bauteilen mehr als einem Jahr betragen. Dazu kommt, dass neu aufgetauchte Bestände bei unseren Lieferanten schnell vergriffen sind. Insofern macht es mehr denn je Sinn, Baugruppen kostengünstig und reproduzierbar zu reparieren. Ich bin mir bewusst, dass viele Branchen diesen Ansatz kritisch betrachten. Aber vielleicht ist die aktuelle Situation ein guter Anlass, dass hier ein Umdenken einsetzt.

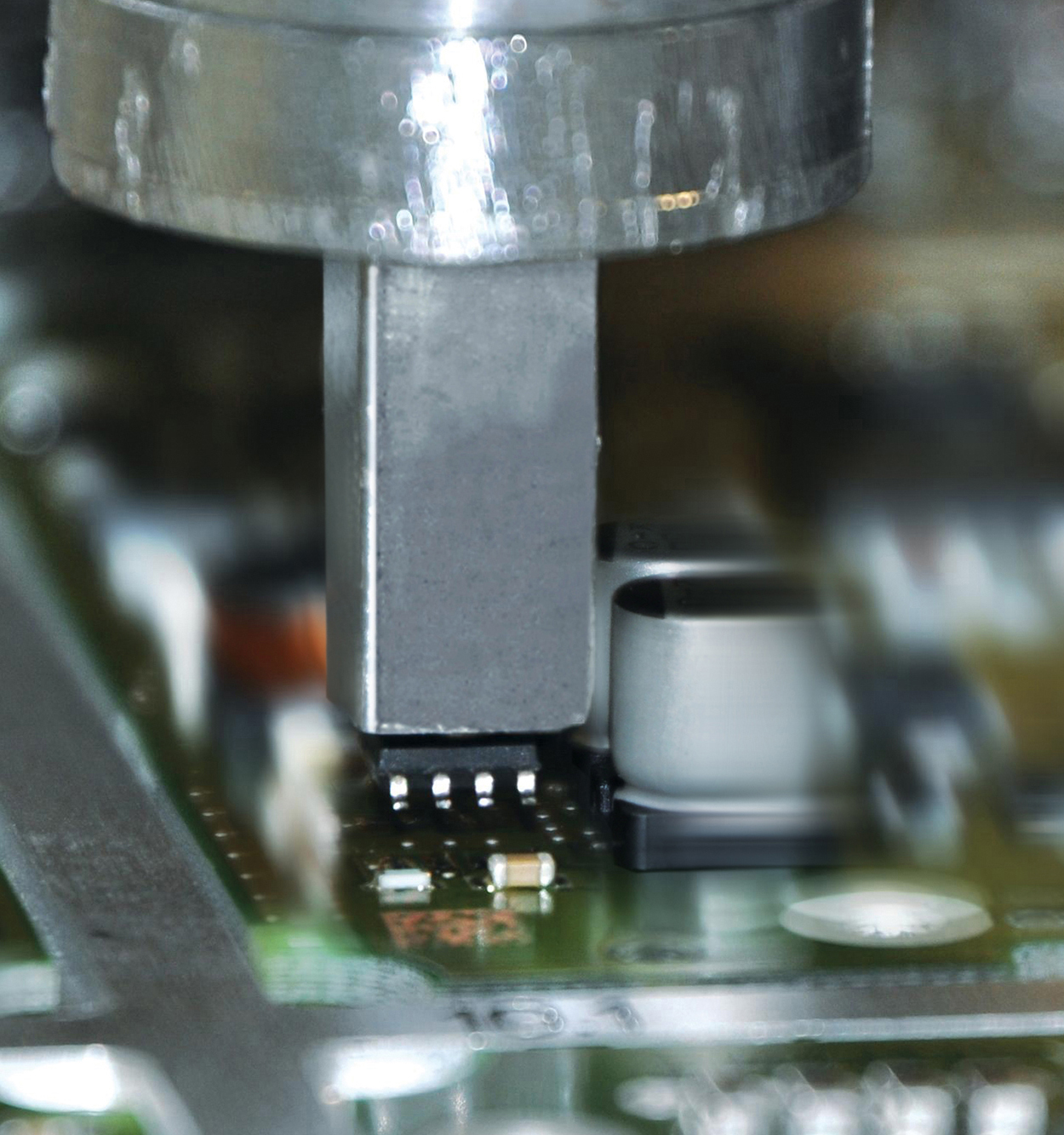

Ein besonderes Augenmerk beim Rework liegt immer auch auf den benachbarten Bauteilen.

Bearbeitung im Nutzen mit selbst gefertigten Aufnahmen für Baugruppen und Bauteile.