Maximale 3D-Präzision aus dem „Harz-Bad“

Maximale 3D-Präzision aus dem „Harz-Bad“

Ein neuer 3D-Drucker auf Basis der SLA-Technologie (Stereolithografie) macht es möglich: Kraus Hardware setzt das Verfahren in immer neuen Anwendungsbereichen ein. Die Kunden profitieren von sehr schnellen und kostengünstigen Lösungen, die präzise zu den jeweiligen Aufgaben passen.

Der 3D-Druck boomt – und das gewaltig. So gibt beispielsweise der Additive Manufacturing Trend Report 2022 an, dass sich der Umsatz in diesem Markt in den nächsten vier Jahren verdreifacht. Tatsächlich sind 3D-Drucker aus dem Alltag vieler Unternehmen nicht mehr wegzudenken, wobei die Anwendungen von Architekturmodellen über Werkzeuge für den Automobilbau bis zum Design-Prototyping für neue Produkte reichen. Letztlich kommt es immer auf die Kreativität und Flexibilität der beteiligten Ingenieure an – sie müssen die Möglichkeiten der Technologie in ihrem Anwendungsfeld erkennen und 3D-Lösungen intelligent in den Wertschöpfungsprozess einbinden.

Präzision und Hitzebeständigkeit im Fokus

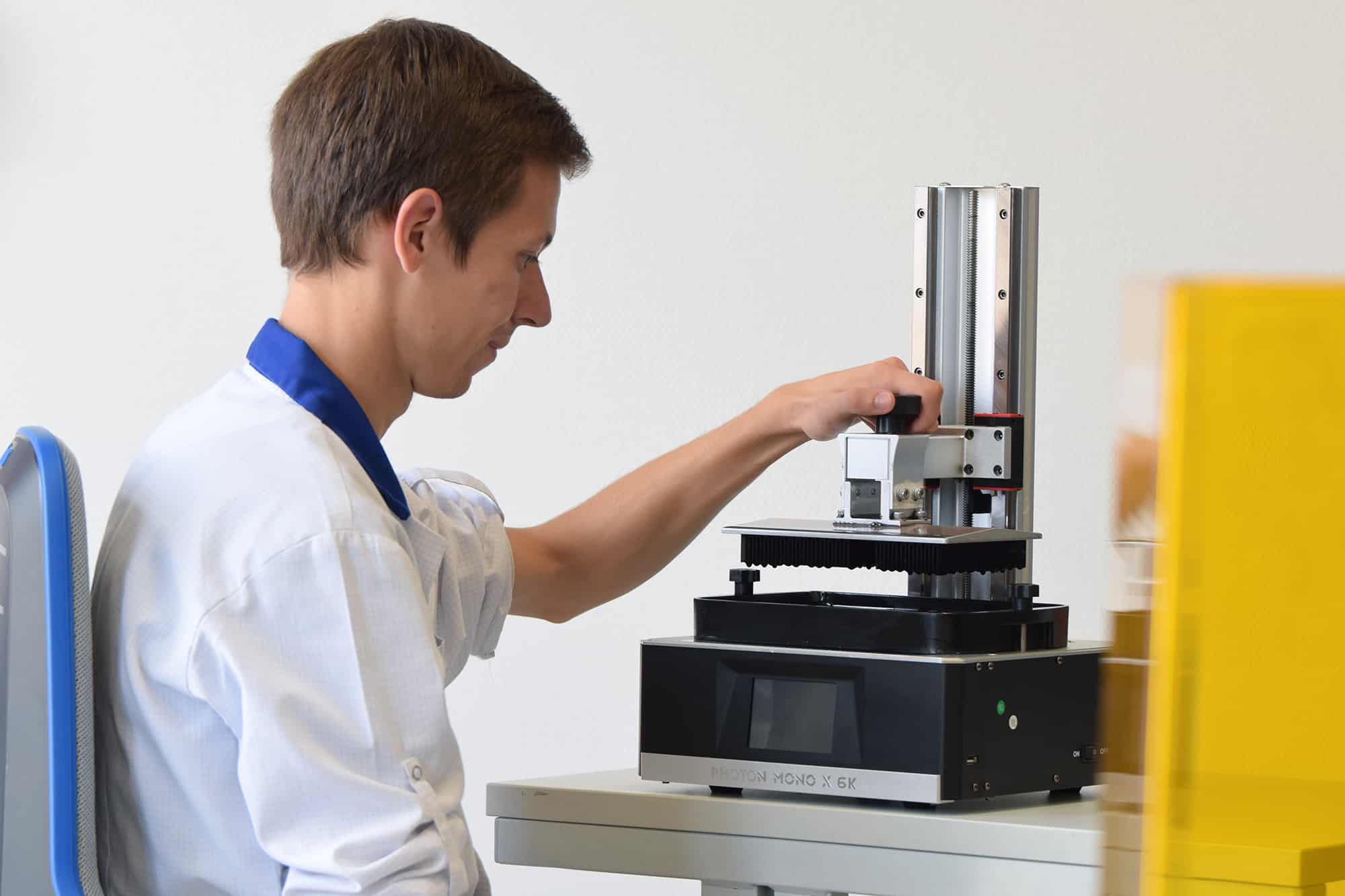

Wie man sich das konkret vorstellen kann, macht ein neues Beispiel von Kraus Hardware deutlich. Die EMS-Spezialisten haben aktuell in neue Technologie investiert: den 3D-Drucker „Anycubic Photon Mono X 6K“ sowie die dazugehörige Reinigungs- und Härtetechnologie „Anycubic Wash & Cure Plus“. Was gab den Ausschlag für diese Entscheidung? „Wir haben seit einiger Zeit bereits einen 3D-Drucker auf Basis der FDM-Technologie im Einsatz“, erklärt Philipp van der Gouwe, Ingenieur bei Kraus Hardware. „Dabei wird ein Werkstück schichtweise aus einem schmelzfähigen Kunststoff aufgebaut, wobei man diese Schichten im Nachgang bei genauem Hinsehen noch erkennen kann. Das Verfahren ist zum einen nicht so präzise wie alternative Technologien. Zum anderen sind die produzierten Bauteile nicht besonders hitzebeständig, was für uns ein Problem ist, weil sie deswegen im Rahmen von Selektivlötprozessen kaum zum Einsatz kommen können. Vor diesem Hintergrund erklärt sich unsere Entscheidung für die SLA-Technologie. Sie ist deutlich präziser und hitzebeständiger“.

Lichtübertragung optimieren

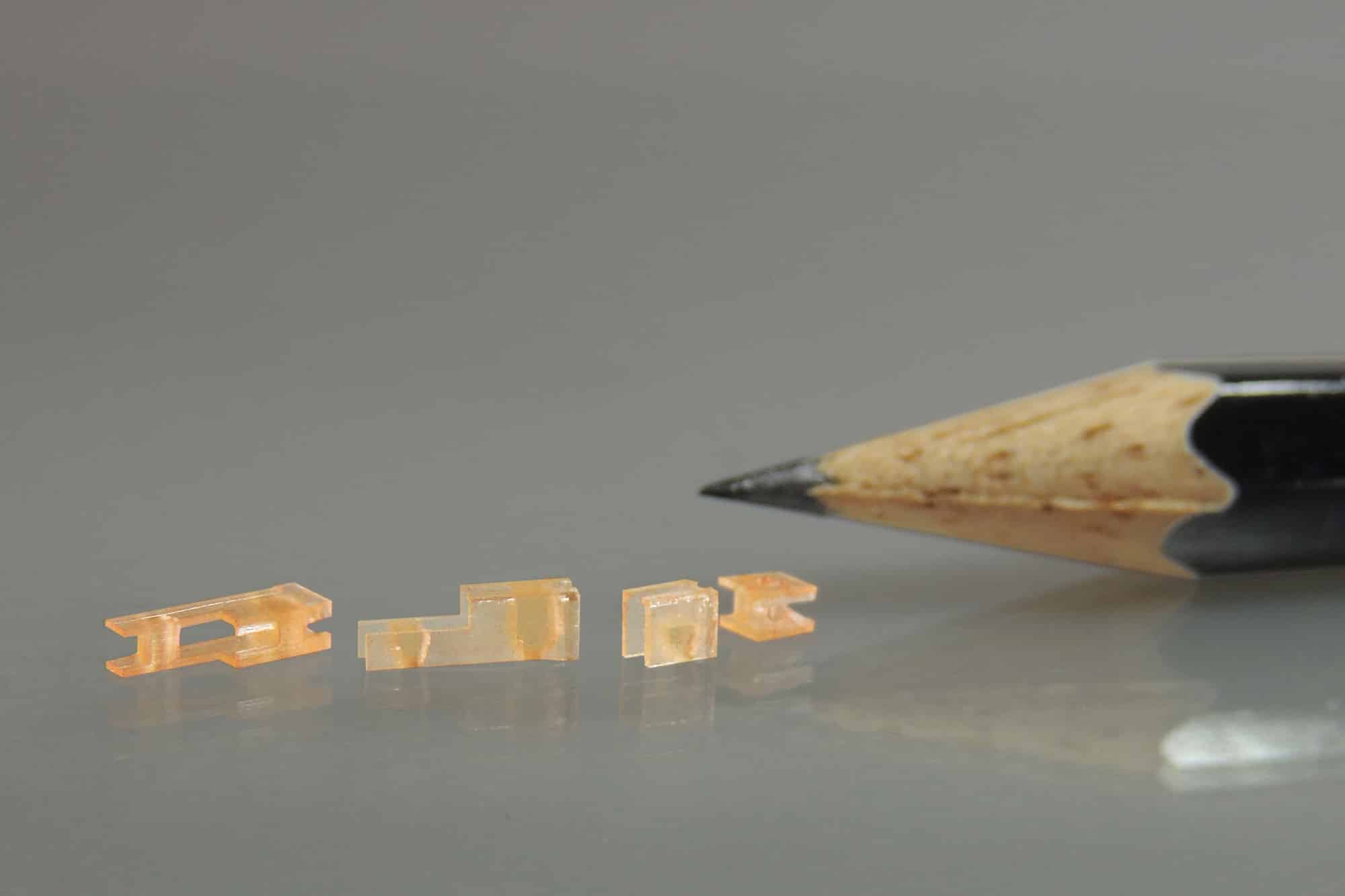

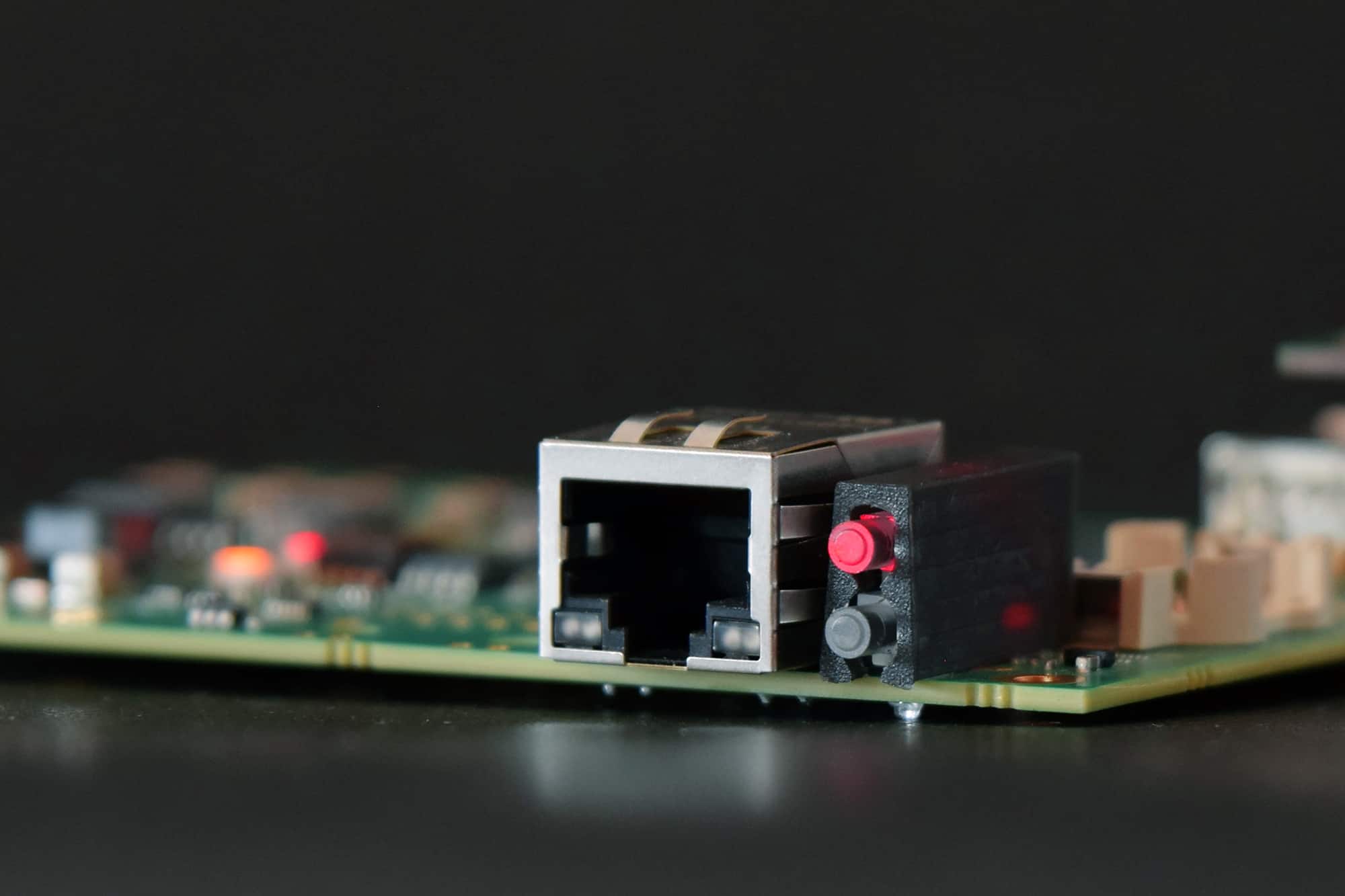

Das SLA-Bauteil entsteht dabei schichtweise in einem Bad aus einem speziellen Harz-Werkstoff, der jeweils an der Oberfläche per Lichtquelle in dünnen Schichten aushärtet, wobei eine hohe Präzision im Mikrometer-Bereich möglich ist. Im zweiten Schritt wird das fertige Bauteil in der angesprochenen „Wash & Cure“-Anlage gewaschen sowie per UV-Licht ausgehärtet. „Wir bringen dieses Verfahren bereits bei einer ganzen Reihe von Anwendungen zum Einsatz“, erklärt Philipp van der Gouwe. „Beispielsweise produzieren wir unterschiedliche Abstandshalter, die problemlos die Temperatur beim Selektivlöten aushalten. Ähnlich interessant ist ein kleines Gehäuse, das um sogenannte Lightpipes herum platziert wird und so verhindert, dass ihr Licht in einer andere Lightpipe einstrahlt. Der entscheidende Vorteil ist nun, dass wir diese Lösung schon vor dem Lötprozess auf der Leiterplatten anbringen können.“

Rasante Lösungen

Insgesamt profitieren die Kunden in mehrfacherweise von diesem Ansatz: Zum einen lassen sich spezielle Lösungen in wenigen Stunden entwickeln, wobei hier die Erstellung einer technischen Zeichnung bereits eingerechnet ist, denn der eigentliche Druck vollzieht sich (je nach Bauteil) häufig in nur einer halben Stunde. Zum anderen ist der 3D-Druck viel kostengünstiger als diverse produktionstechnische Alternativen. Im Übrigen punktet Kraus Hardware mit zunehmender Erfahrung, die in neue Ideen einfließt. So stellen die Spezialisten aktuell beispielsweise eine Halterung her, mit der sich Kabel vor dem Selektivlöten fixieren lassen:

- Die Kabelenden werden dabei von einem Magnet festgehalten, der sich per Klappe über ein Scharnier öffnet oder schließt.

- Das Scharnier ist nach dem 3D-Drucken sofort funktionsfähig: Hauptkörper und Klappe sind ineinander eingelassen und müssen nicht mehr „zusammengebaut“ werden.

„Eine solche Umsetzung braucht einige Erfahrung und eine Reihe von Anpassungen in der technischen Zeichnung. Schlussendlich funktioniert es aber“, fasst Philipp van der Gouwe zusammen. „Insgesamt ist der 3D-Druck bei uns eine echte Erfolgsgeschichte. Im Grunde ist das Gerät fast jeden Tag im Einsatz und wir finden immer neue Einsatzbereiche. Zudem können wir sehr leicht größere Stückzahlen des benötigten Bauteils per SLA-Technologie produzieren. Diese Vorteile bringen wir in den nächsten Jahren verstärkt in den Markt ein.“

Die gedruckten Abstandhalter für LEDs lassen sich – aufgrund ihrer Hitzebeständigkeit – bereits vor dem Selektivlöten bestücken.

Die unterschiedliche Höhe der Abstandhalter kommt durch die jeweilige Ausformung der LED-Anschlüsse zustande. Nach dem Bestücken ist die Höhe der roten und weißen LED identisch.

Dieses Gehäuse auf einer ADwin-Ethernet-Baugruppe wurde ebenso gedruckt.