Lagerverwaltung per Traceability: Platz da!

Lagerverwaltung per Traceability: Platz da!

Platzmangel im Lager per Traceability auflösen? – Das Thema steht nicht unbedingt im Fokus, wenn es um ganzheitliche Datenanalysen geht. Nichtsdestotrotz zeigt das Beispiel sehr schön, wie umfassend nachverfolgbare Produktionsprozesse für die Optimierung von Unternehmen genutzt werden können.

Es gibt viele Gründe dafür, warum die Lagerbestände eines EMS-Dienstleisters mit der Zeit zunehmen: Das vorhandene Material ist zu alt und lässt sich deshalb nicht mehr nutzen, dazugehörige Produkte werden nicht mehr gefertigt bzw. haben sich verändert oder die noch vorhandene Gebindemenge ist so gering, dass sich das Rüsten mit ihr einfach nicht mehr lohnt und man gleich auf das nächste (volle) Gebinde wechselt. Im Übrigen gilt: „100-Prozent-Stückgenau“ kann man zum Beispiel wegen der definierten Abnahmemengen der Lieferanten nicht einkaufen. Kurz gesagt: Es sammelt sich einiges an, das man nicht mehr benötigt – und der Lagerplatz wird langsam knapp, was letztlich sogar zu unnötigen Kosten führen kann, wenn neue Lager erschlossen werden. Was also tun? Dass eine zentrale Antwort auf diese Frage auf die Tracebility-Datenverarbeitung verweist, ist vielleicht etwas überraschend – immerhin will man mit dem System ja vorrangig die produktiven Arbeitsschritte von der Beschaffung bis zur Produktion erfassen. Allerdings entstehen auf dieser Basis eine Menge Informationen, die für die Lagerverwaltung (und eine etwaige Entsorgung) relevant sind. Im Fall von Kraus Hardware geht das schon bei der Anlieferung los:

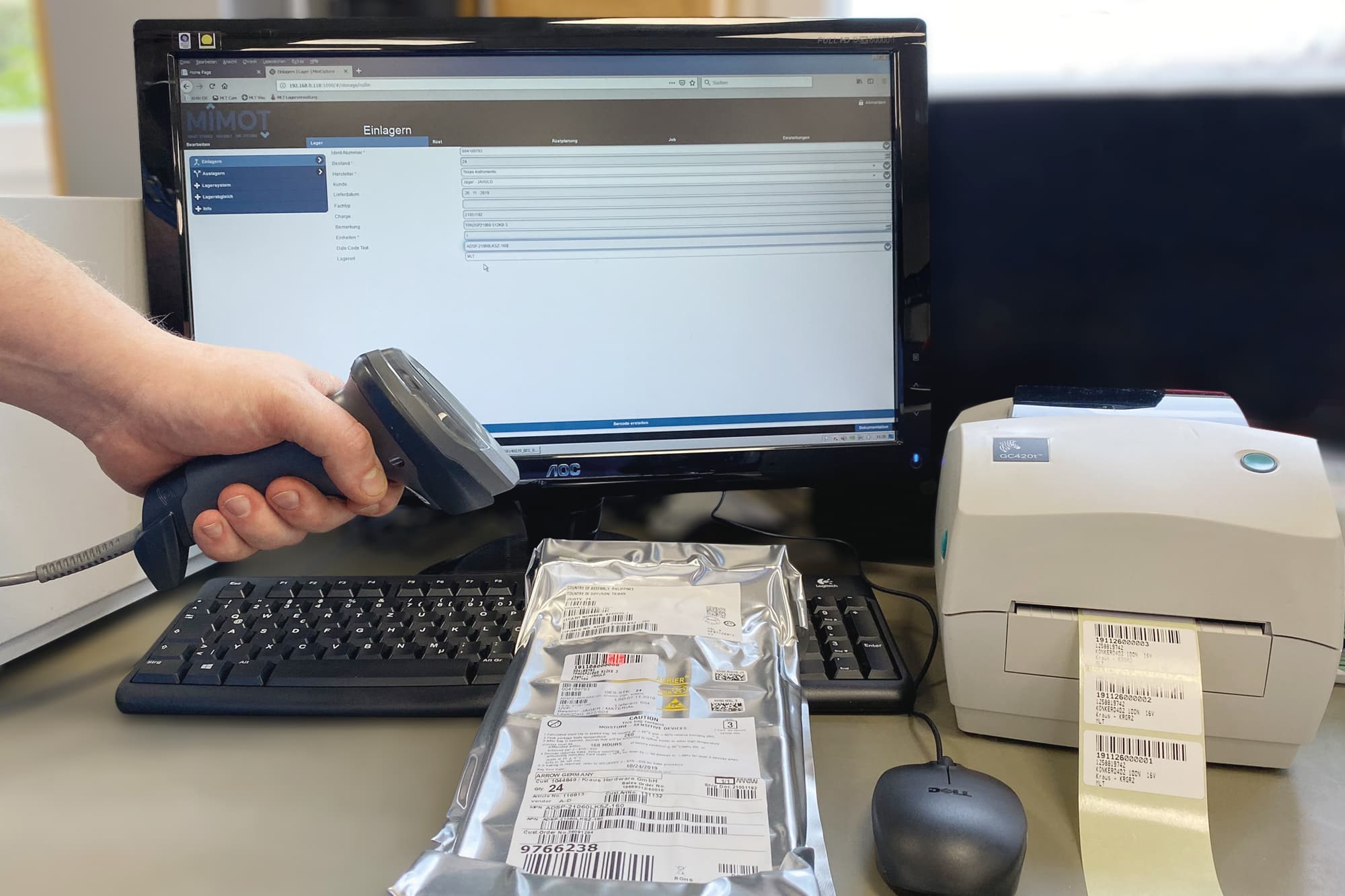

- Hier erstellen die Spezialisten für jedes Gebinde ein spezifisches Label und ein Bild. Auch der Lieferschein wird automatisiert über die OCR-Schrift und einem Barcode dem Gebinde zugeordnet.

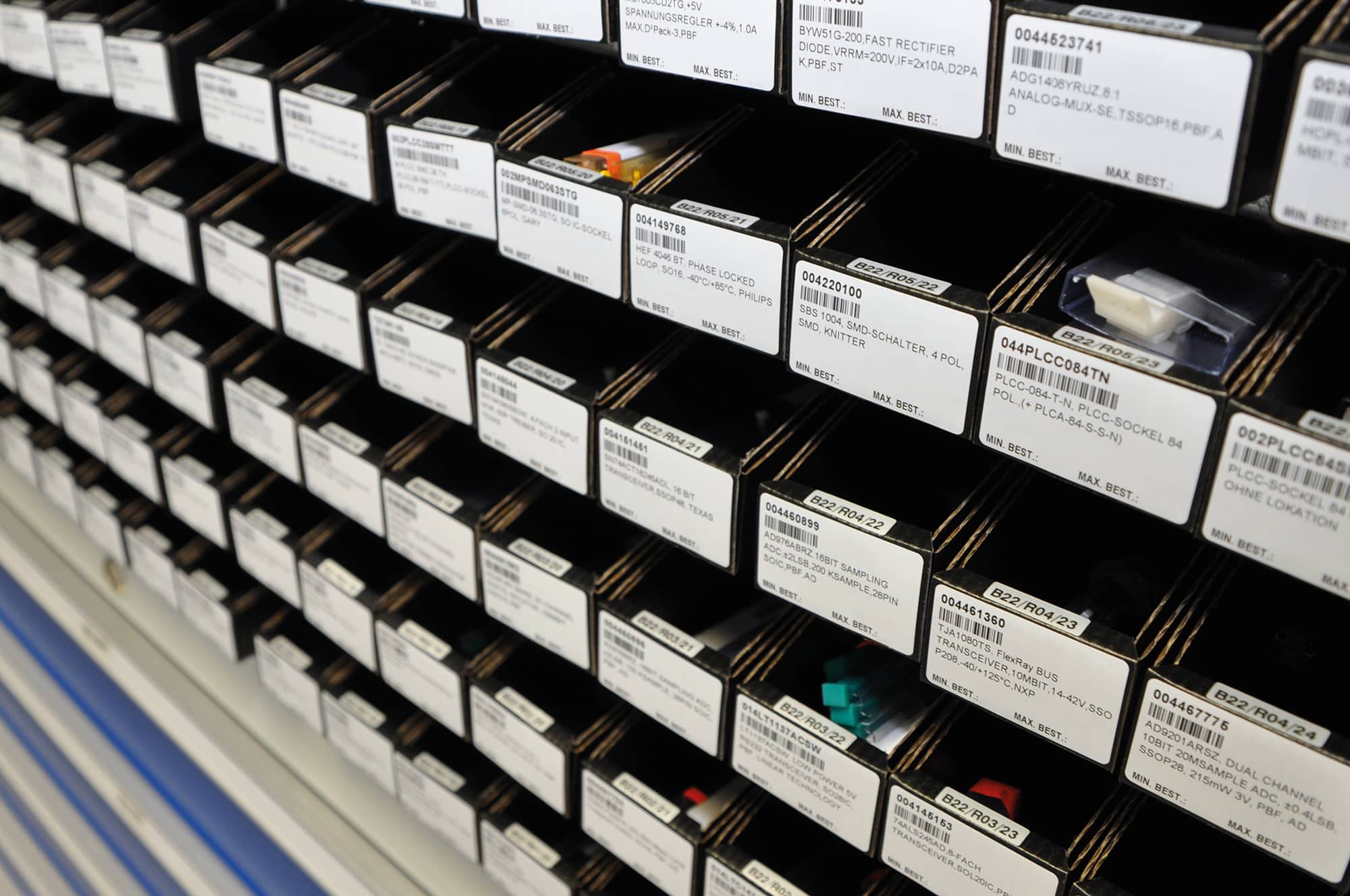

- Durch eine laufende Daten-Erfassung der Nutzung aller Gebinde – von der automatischen Abbuchung per SMD-Linie bis zur manuellen Auslagerung – ist einerseits immer klar, welche Lagerbestände noch zur Verfügung stehen. Andererseits lässt mithilfe des Warenwirtschaftssystems auch feststellen, welchen Restwert die Materialien haben.

- Täglich wird auf dieser technologischen Basis automatisiert eine Excel-Datei mit allen relevanten Informationen erstellt. Nach verschiedenen Kriterien lassen sich die nicht mehr benötigten Artikel einfach identifizieren und auslagern. Zum Beispiel Materialien mit abgelaufenem Verfallsdatum werden also nicht „übersehen“ und entsorgt.

Strategie wird bei Materialknappheit immer wichtiger

„Man könnte das Ganze auch einfach zusammenfassen“, erklärt dazu Gesellschafter Andreas Kraus. „Wir wissen auf Datenbasis immer genau, wann man ein bestimmtes Material zuletzt verwendet hat, welche Mengen angeliefert werden und was wir demnächst benötigen. Das betrifft übrigens auch Bauteile, für die eine Abkündigung vom Hersteller vorliegt und die man folglich nur noch schwer wiederbeschaffen kann – wenn das bei einem noch vorhandenen Bauteil in unserem Lager der Fall ist, werden wir es natürlich auch nicht ohne weiteres entsorgen. Von dieser Planung profitieren die Kunden, weil wir unter Umständen kritische Bauteile noch zur Verfügung haben. Angesichts der aktuellen Materialknappheit ist diese Strategie nicht unwichtig. Übrigens bieten wir derzeit sogar auch Materialien zum Verkauf an.“

Umfassendes System als Basis

Insgesamt betrachten die EMS-Spezialisten diesen Ansatz aber nur als ersten Schritt. Zukünftig sollen die Auslagerungsprozesse weitgehend automatisiert ablaufen – auch das ist angesichts der hohen Datenqualität bei Kraus Hardware möglich: Jeder Arbeitsschritt von den Beschaffungsprozessen bis zum „After Sales” wird über entsprechende Tools und Schnittstellen dokumentiert. Auch die Compliance-Daten für Bauteile und Zusatzstoffe spielen dabei eine entscheidende Rolle. Etwaige Fehlerquellen lassen sich präzise zurückverfolgen. Kraus Hardware verfügt über ein umfassendes System.

Durch eine laufende Daten-Erfassung der Nutzung aller Gebinde – zum Beispiel per SMD-Linie – ist immer klar, welche Lagerbestände noch zur Verfügung stehen.

Mithilfe des Warenwirtschaftssystems lässt sich auch feststellen, welchen Restwert die Materialien haben.