Forschungsprojekt arbeitet an neuem Testverfahren für Sinter-Verbindungen

Forschungsprojekt arbeitet an neuem Testverfahren für Sinter-Verbindungen

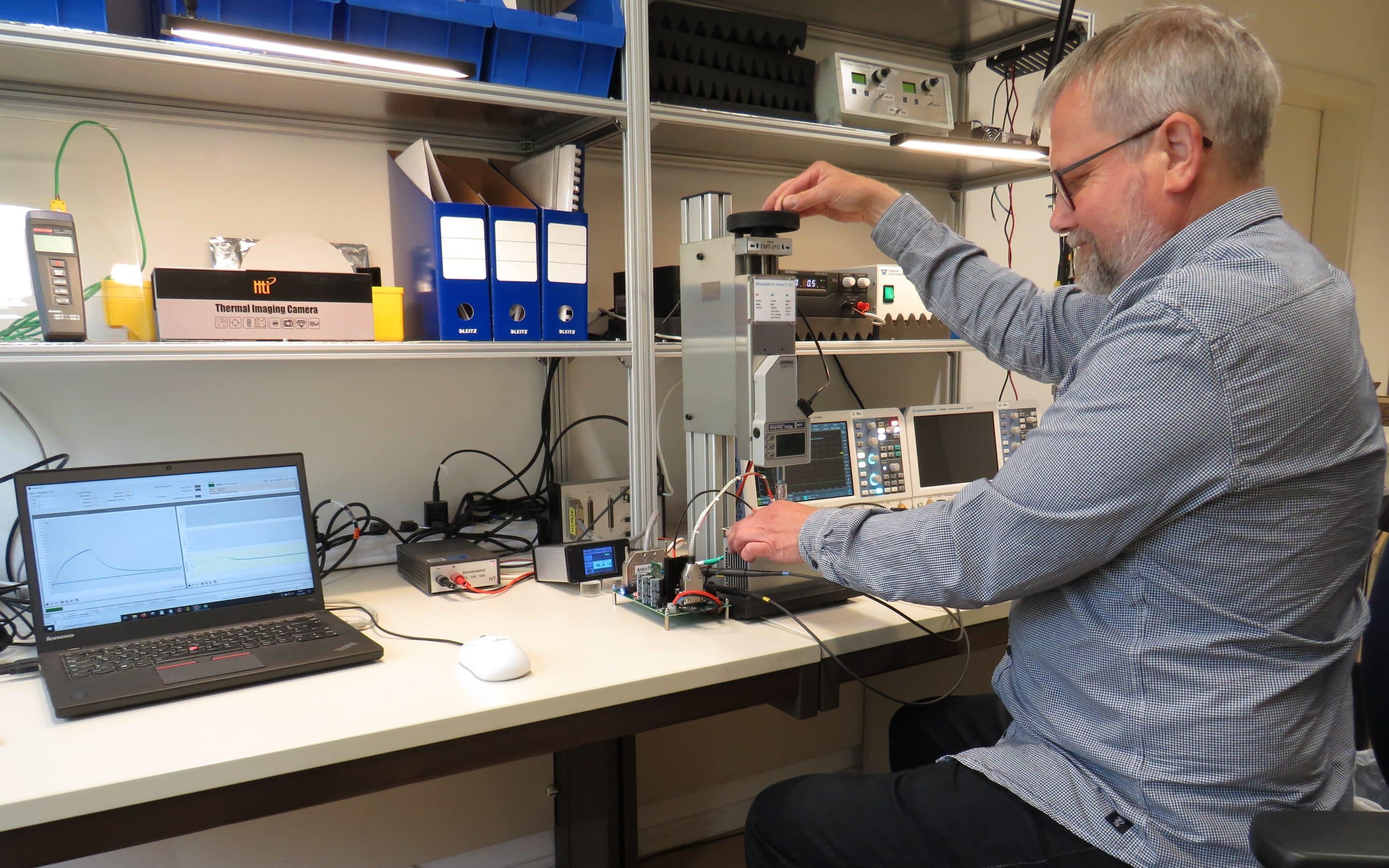

Wie lassen sich Sinter-Verbindungen, die etwa in E‑Antrieben und Umrichtern zum Einsatz kommen, effizient und zerstörungsfrei testen? Eine Antwort darauf gibt ein aktuelles ZIM-Forschungsprojekt, das gemeinsam mit den Firmen budatec und Kraus Hardware am Zentrum für mikrotechnische Produktion der TU Dresden bearbeitet wird. Im Mittelpunt dabei: die sogenannte Kontakt-Thermografie. Hier berichtet Dr. Martin Oppermann (Foto) von der TU Dresden über den aktuellen Status des Projektes.

Herr Oppermann, warum beschäftigen Sie sich überhaupt mit einem neuen Testverfahren?

Aktuell nehmen die Anforderungen im Bereich der Leistungselektronik zu, denn sie spielt ja etwa in der E‑Mobilität oder bei Umrichtern für erneuerbare Energien eine zentrale Rolle. Dabei entstehen häufig höhere Temperaturen im Betrieb von Ansteuerelektronik und die thermische Leitfähigkeit des Ganzen ist besonders wichtig. Folglich setzen Entwickler auf DCB-Substrate (Direct Copper Bonding) – sie führen die Wärme sehr schnell ab – und Sinter-Verbindungen, weil sie den höheren Temperaturen besser Stand halten als klassische Lötverbindungen. Allerdings gibt es bislang kein zerstörungsfreies Testverfahren für Sinter-Verbindungen zwischen DCB-Substrat und Chips.

Könnte man nicht auf Röntgen- oder Ultraschall-Prozesse setzen?

Nein, sie funktionieren nicht, weil beim Sintern keine homogene Schicht entsteht. Folglich gibt es auch kein Kontrastsignal, von dem aus man per Röntgen oder Ultraschall auf einen qualitätsgerechten Produktionsprozess schlussfolgern könnte. Man muss es deutlich sagen: In einem der anspruchsvollsten Felder der Elektronikproduktion fehlt ein schnelles und effektives Verfahren zur Qualitätssicherung.

Wie genau gehen Sie nun vor, um dieses Problem zu lösen?

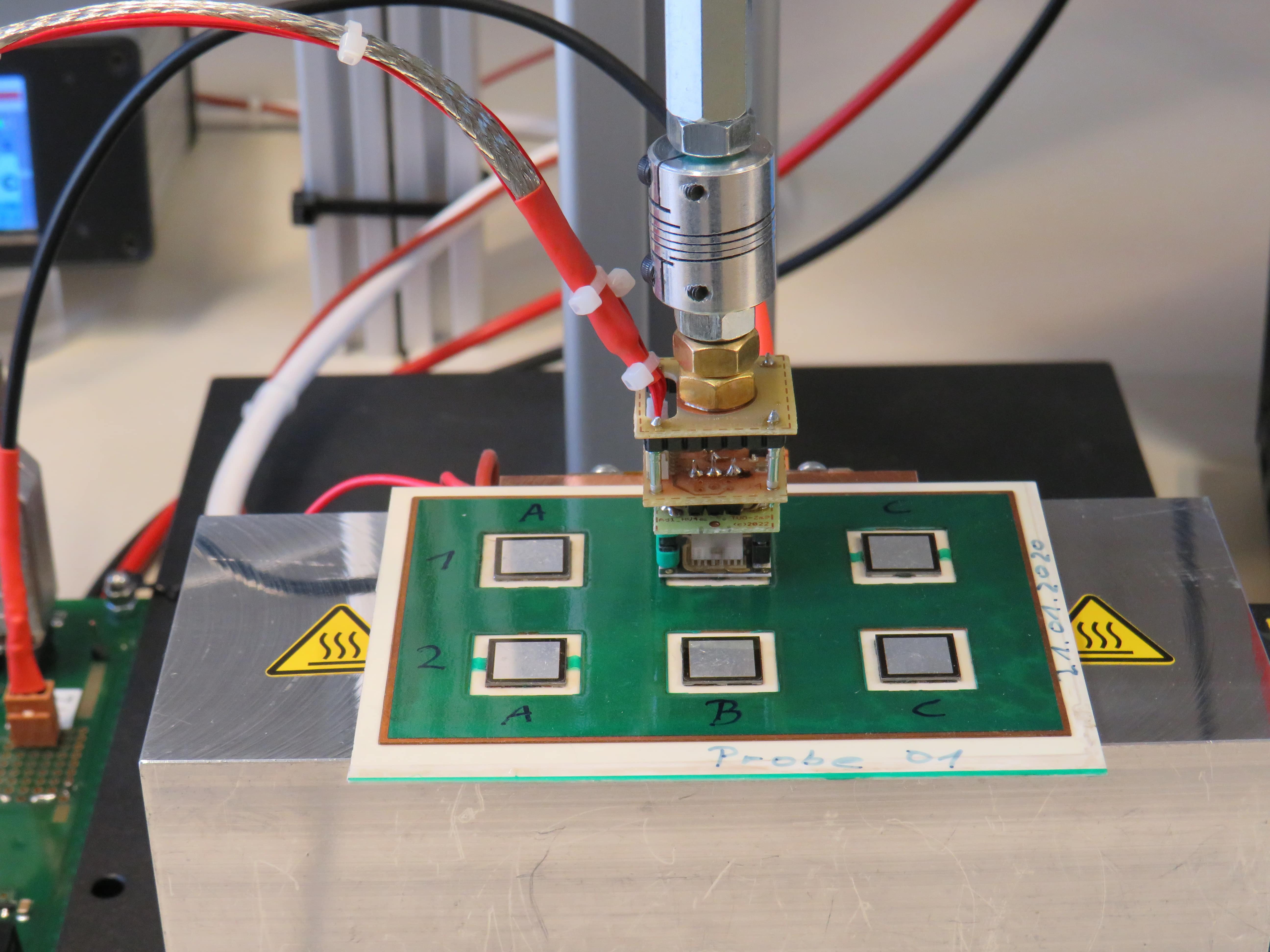

Zusammen mit budatec und Kraus Hardware arbeitet unser Zentrum für mikrotechnische Produktion an einem ZIM-Forschungsprojekt mit dem Namen AnkoTherm, das vom Bundesministeriums für Wirtschaft und Klimaschutz gefördert wird. Unser technischer Ansatz lässt sich relativ einfach erklären: Ein Heizkopf sendet in den oben liegenden Halbleiter einen kurzen Heizimpuls, der sich hier je nach Qualität der darunter befindlichen Verbindungschicht mit unterschiedlicher Charakteristik ausbreitet, was man wiederum messen kann. Wir bringen hier also Energie ein und überprüfen, wann diese Energie das Bauteil wieder verlassen hat. Allerdings reden wir hier am Ende nicht von einer echten Messung, bei der wir einzelne Werte dokumentieren. Es geht vielmehr um eine schnelle Inspektion. Wir wollen also nur wissen, ob die Löt- und Sinterverbindungen richtig funktionieren.

Worin genau besteht die Herausforderung bei diesem Ansatz?

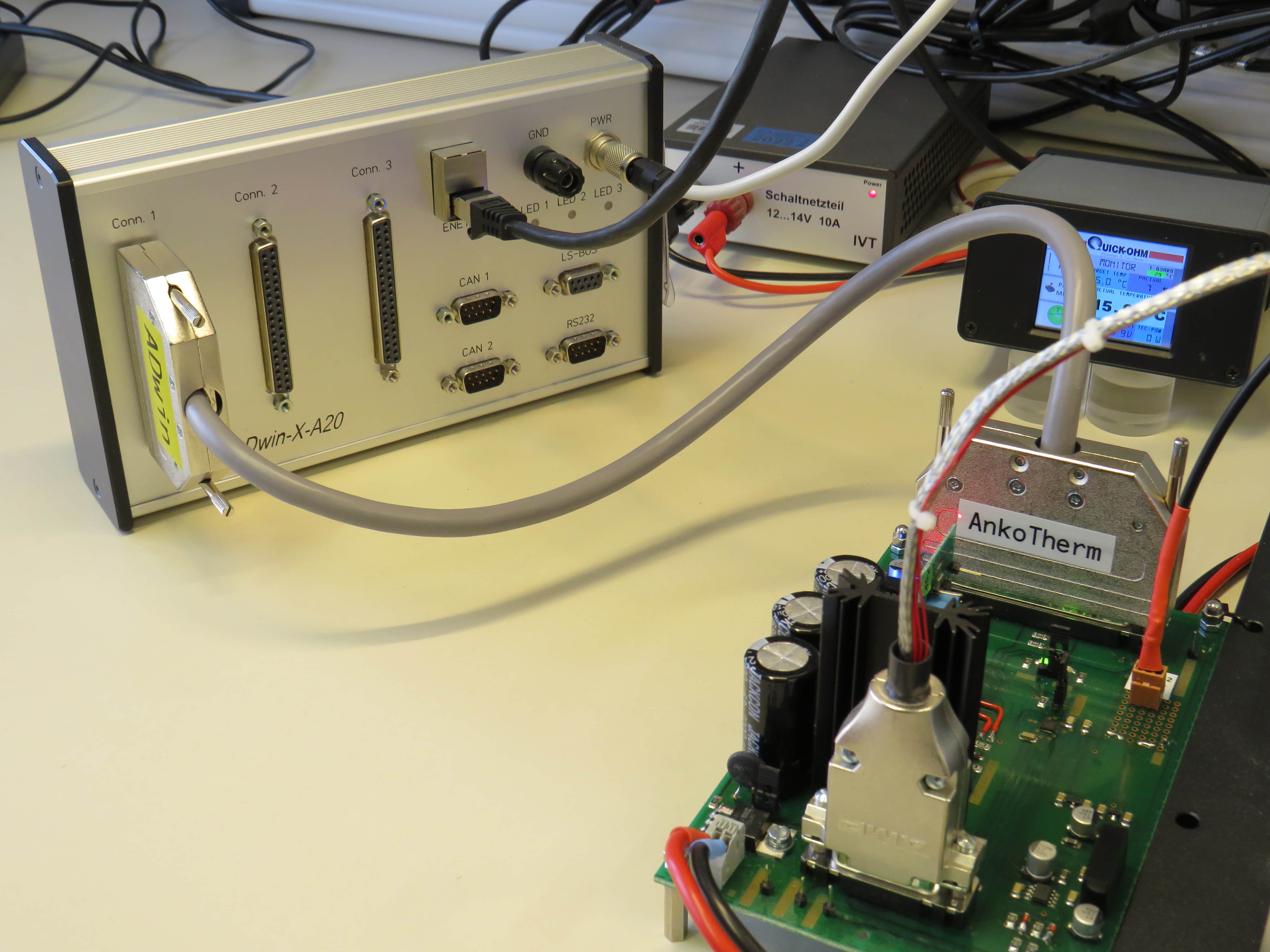

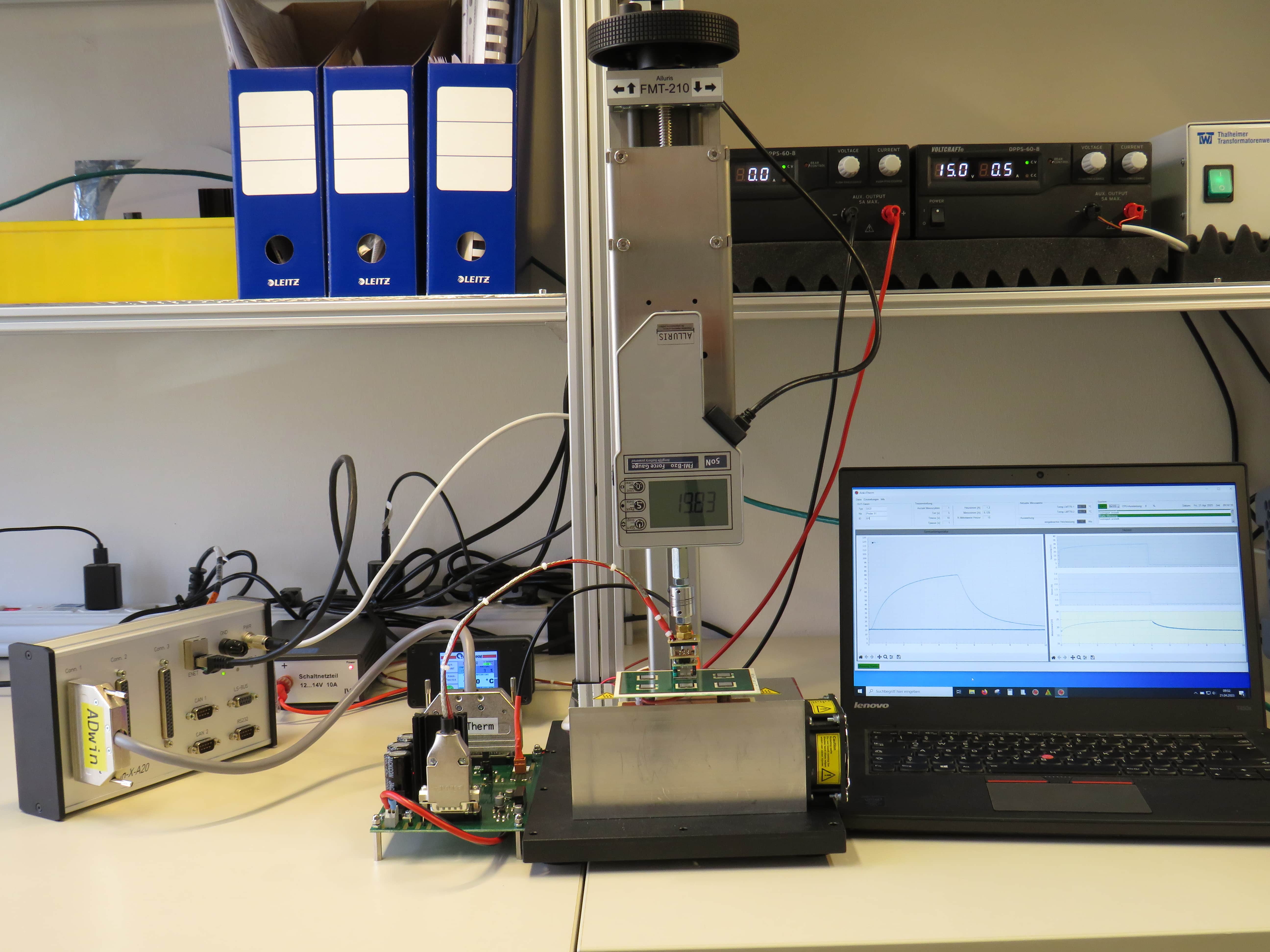

Wir haben in den vergangen eineinhalb Jahren sehr viel Zeit in die Entwicklung der Messanordnung investiert. Eine Herausforderung war dabei beispielsweise das eingesetzte Oszilloskop, weil es zunächst zu viele Messwerte generierte – ein Problem, das mithilfe des ADwin-Messsystems von Kraus Hardware gelöst wurde. Jetzt fallen nur noch genau jene Messwerte im System an, die wir für die Kontakt-Thermografie benötigen. Aktuell arbeiten wir an der Wiederholbarkeit der Messungen. Dieselbe Probe durchläuft also immer wieder – bei unterschiedlichen Bedingungen – das Verfahren, wobei die Messparameter jeweils überprüft werden. Wir wollen so herausbekommen, wie lange zum Beispiel die Erwärmung andauern muss, um stabile Ergebnisse zu bekommen.

Was sind die nächsten Schritte?

Insgesamt gibt es sehr viele Details, die das Verfahren entscheidend beeinflussen. Wir haben zum Beispiel erst mit der Zeit herausgefunden, mit welcher Kraft der Heizkopf inklusive Sensor auf das Modul drücken muss. Darüber hinaus geht es jetzt darum, eine Grundlage für die nachfolgende Produktion einer In-Line-fähige Prüfapparatur zu entwickeln. Das Ganze muss also zum Beispiel robust und reparierbar sein, um es in die Industrie einbringen zu können. Außerdem ist es denkbar, dass verschiedene Lösungen entstehen: eine In-Line-Technologie mit verschiedenen Heizköpfen und eine Stand-Alone-Apparatur für den manuellen Gebrauch.

Welche Aufgaben übernehmen die verschiedenen Partner genau?

Budatec ist unter anderem verantwortlich für die Konstruktion und Umsetzung der Anlagentechnik, die TU Dresden evaluiert die Prüfergebnisse und Kraus Hardware arbeitet bei der Durchführung der Messreihen mit. Insgesamt kann man sicher sagen, dass Partner wie Kraus Hardware von einem solchen Projekt direkt profitiern, denn sie bauen so ein noch größeres Verständnis für Löt- und Sinterprozesse auf und erweitern somit ihre Expertise.

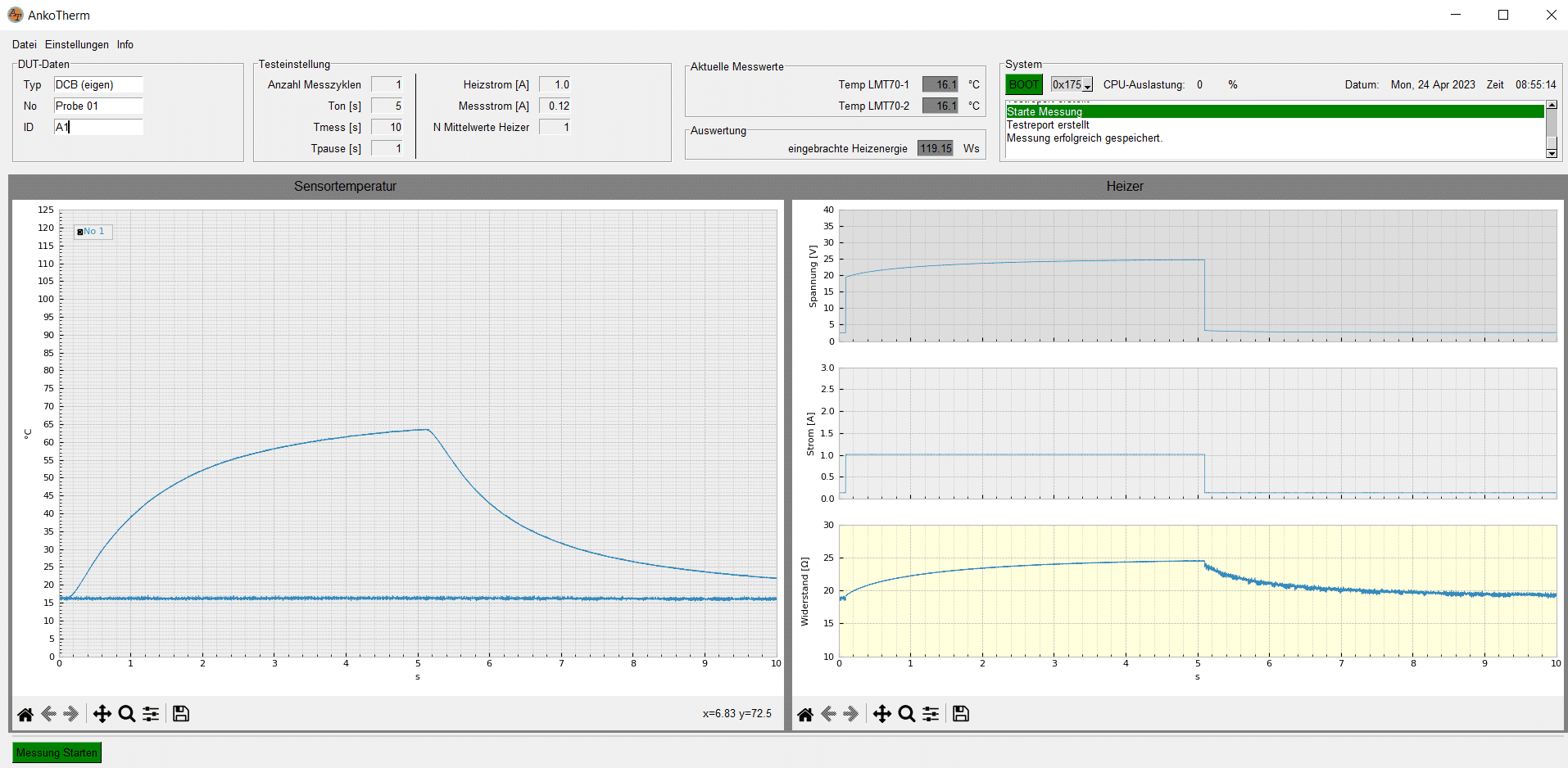

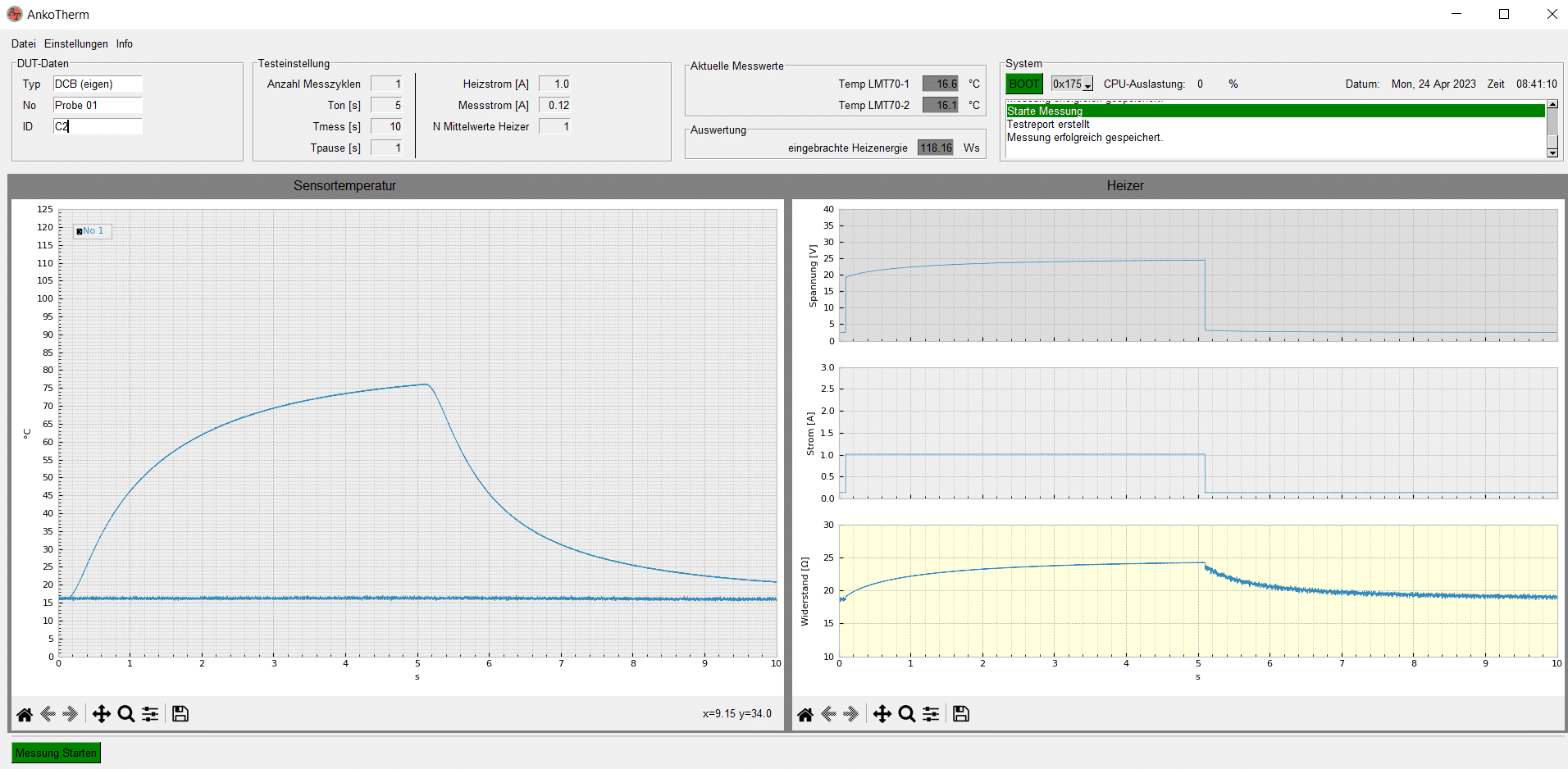

Die Screenshots zeigen Messungen an einer „guten“ Probe (Foto oben) und einer schlechten (unten). Es zeigt sich ein deutlicher Unterschied in der Maximaltemperatur (jeweils linkes Diagramm): A1 erreicht hierbei ca. 63°C, C2 aber ca. 76°C. Die Kurve steigt also unten deutlicher nach oben an, was auf eine schlechtere Entwärmung hindeutet.

ADwin-Messsystems von Kraus Hardware.

Der Heizkopf dient zum Aufheizen des Prüfaufbaus und anschließend zur Messung der Entwärmung.

Die gesamte Messanordnung bei der TU Dresden.