Damit sensible Daten zum Flugzeugunfall nicht in Gefahr geraten

Damit sensible Daten zum Flugzeugunfall nicht in Gefahr geraten

Im Auftrag der Bundesstelle für Flugunfalluntersuchung (BFU) hat Kraus Hardware aktuell einen besonders sensiblen Löt- und Reballing-Prozess ausgeführt – mit der Zielsetzung, sensible Daten eines kritischen Unfall-Bauteils aus einem abgestürzten Flugzeug zu sichern. Hier erklärt Dr.-Ing. Christian Schwarzer, Projektmanager und Certified IPC Specialist bei Kraus Hardware, den Hintergrund.

Herr Schwarzer, warum hat sich die BFU an Kraus Hardware gewandt?

Bei einem Unfall einer kleineren Maschine in Osteuropa war ein Bauteil zur Motorsteuerung, eine sogenannte Engine-Control-Unit (ECU), aus deutscher Produktion im Einsatz. Die ECU erfasst engmaschig Parameter wie zum Beispiel die Motordrehzahl oder den Umgebungs- und Ladedruck des Motors. Allerdings ließen sich die Daten zunächst nicht mehr auslesen, weil der Schaden an der dazugehörige Baugruppe zu groß war. Jetzt stellte sich die Frage, wie man dieses Bauteil sehr vorsichtig ablöten kann – ohne jedes Risiko. Das ist eine Spezialaufgabe, die perfekt zu unserem Know-how passt.

Auf was kommt es dabei an?

Jeden unnötigen Stress-Eintrag in das Bauteil muss man unbedingt verhindern. Deshalb ist es ganz entscheidend, dass wir jeden Teilschritt perfekt vorbereiten, behutsam durchführen und umfassend dokumentieren. Den Anfang macht dabei ein Trocknungsprozess bei exakt 120 Grad, um jede denkbare Feuchtigkeit im Inneren des Bauteils zu beseitigen. Wir wissen schließlich nicht, was beim Unfall passiert ist. Vielleicht lagen die Komponenten im Freien oder wurden sogar nass. Also müssen wir uns auch für diesen Fall wappnen. Die Trocknung erfolgt unter kontrollierten Bedingungen nach dem Standard IPC J‑STD-033.

Startet danach das Ablöten und Reballing?

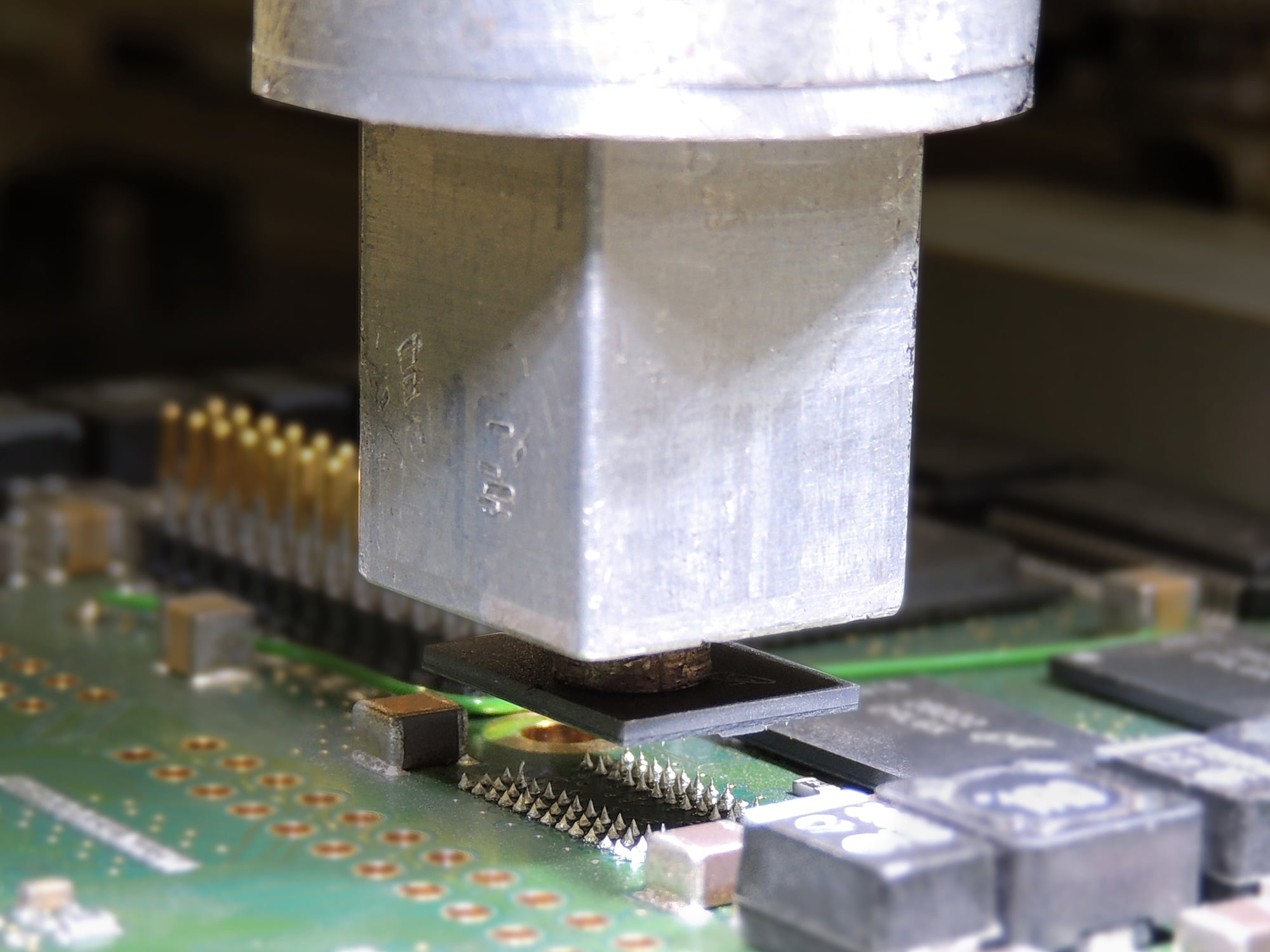

Ja, wir führen beide Prozesse maschinell aus, wobei sich hier eine Besonderheit offenbart, denn in der Luft- und Raumfahrt kommen immer noch bleihaltige Lote zum Einsatz, was die Temperatur beim Entlöten und Reballing beeinflusst. Um jede unnötige Wärme-Einbringung zu vermeiden, überwachen wir den Prozess und messen die Temperatur per Laserpyrometer. Insgesamt haben wir das Temperaturprofil jederzeit unter Kontrolle.

Wie genau läuft der Reballing-Prozess bei Ihnen ab?

Hier punktet vor allem unsere hohe Fertigungstiefe, denn die benötigte Schablone fertigen wir „inhouse“ – angepasst an die individuellen Anforderungen. Eine optische Kontrolle aller Bauteilanschlüsse mittels Mikroskop stellt einen optimalen und fehlerfreien Reballing-Prozess sicher.

Was für eine Rolle spielt die Dokumentation?

Sie ist in diesem sensiblen Feld sehr umfassend. Wir fertigen deshalb schon beim Wareneingang Fotos der Bauteile an, um ihren äußerlichen Schaden festzuhalten. Die Fotos werden zusammen mit umfassenden Traceability-Daten zur Verfügung gestellt. Darüber hinaus durchlief die beschädigte Platine sogar einen Röntgenprozess, nachdem das sensible Bauteil abgelötet war. Im Grunde wäre das nicht nötig gewesen. Wir wollten auf diese Weise aber genau definieren, warum überhaupt die Baugruppe nicht mehr funktioniert hat. Tatsächlich haben wir auf dem Röntgenbild diverse Anschlüsse in der Platine erkannt, die durch die mechanische Deformation des Unfalls abgerissen wurden.

Wie geht es dann weiter?

Das Auslesen der Daten hat die BFU noch vor Ort bei uns durchgeführt, was die Unfalluntersuchung ein großes Stück vorangebracht hat. Zur Auswertung der Daten arbeitet die BFU jetzt eng mit dem Hersteller der Baugruppe zusammen. Im Übrigen hat der gesamte Prozess für uns einen echten Vorbildcharakter. Schließlich untersuchen wir immer wieder fehlerhafte Bauteile, die etwa in der industriellen Produktion zum Einsatz kommen und hier für kostenintensive Störungen und Mängel sorgen. Dafür planen wir jeden Teilprozess bereits im Vorfeld. Anschließend läuft alles sehr schnell ab. In solch sensiblen Fällen kann der Kunde umfassende Traceability-Daten bekommen. Das garantiert den Erfolg.

Maschinelles Ablöten eines Bauteils. Das Verfahren wird bei Kraus Hardware genau überwacht.

Jeder Teilprozess wird bereits im Vorfeld geplant und vorbereitet. Anschließend läuft alles sehr schnell ab.