Bestücken: Die Einpresstechnik erfolgreich einsetzen

Bestücken: Die Einpresstechnik erfolgreich einsetzen

Seit mehr als 20 Jahren kommt die Einpresstechnik bei Kraus Hardware zum Einsatz – mit Erfolg, wobei die Spezialisten unter anderem auf selbst entwickelte Werkzeuge setzen. Was unterscheidet das Verfahren vom Löten?

Natürlich – die Einpresstechnik ist schon lange keine Neuigkeit mehr. Immerhin wurde die dazugehörige Norm bereits 1984 beschrieben und erste Anwendungen der Technologie gab es sogar bereits zu Beginn der 70er Jahre. Nichtsdestotrotz bleibt das ebenso einfache wie stabile Prinzip „en vogue“. Grundsätzlich gibt es zwei Varianten, wobei sich jeweils gasdichte Kontaktzonen ausbilden, die sehr robust gegenüber Umwelteinflüssen sind. Entweder verformt sich maßgeblich der Stift oder die Bohrung:

- Variante 1: Durch ein metallisiertes Loch wird ein (eigentlich zu breiter) Kontaktstift geführt, der in der Mitte aber eine Aussparung hat. Diese wird zusammengedrückt und die auftretenden mechanischen Federkräfte sorgen für die dauerhafte Verbindung.

- Variante 2: Die Stifte sind massiv und also nicht verformbar. Beim Einpressen verformt sich die Bohrung und die Kraftwirkung hält den Stift stabil in Position.

Alternative zu Lötprozessen

Die erste Frage rund um diese Anwendung liegt auf der Hand: Warum kommen in den jeweiligen Fällen nicht Lötprozesse zum Einsatz? „Dafür gibt es zumeist diverse Gründe“, erklärt Andreas Kraus, Gesellschafter von Kraus Hardware. „Besonders in Bereichen mit maximaler Stromtragfähigkeit ist das klassische Löten kaum einsetzbar, denn das Lot würde angesichts der hohen thermischen Masse der Leiterplatte praktisch einfrieren. Das Problem umgehen wir hier einfach, weil man kein Lot benötigt.“ Darüber hinaus gilt naheliegenderweise, dass bei der Einpresstechnik keine thermische Belastung an der Leiterplatte und den vorhandenen Bauelemente auftritt. Zudem ist eine beidseitige bzw. gemischte Bestückung bei Multilayern aller Dicken möglich, es gibt keine Lotbrücken sowie keine Flussmittelreste – und die hergestellte Verbindung ist reparaturfähig sowie zuverlässiger als die Ergebnisse beim klassischen Löten per Selektiv- oder Lötwelle. „Insgesamt setzen wir das Verfahren bereits seit mehr als 22 Jahren ein und haben sehr viel Erfahrung damit“, betont Andreas Kraus. „Letztlich ist dabei vor allem wichtig, dass man zentrale Parameter wie Bohrdurchmesser und Hülsenaufbau im Blick behält. Das ist aber mit überschaubarem Aufwand umsetzbar. Zudem ist der Maschinenaufwand eher klein und gut beherrschbar. Wir erzielen ausnahmslos sehr gute Ergebnisse.“

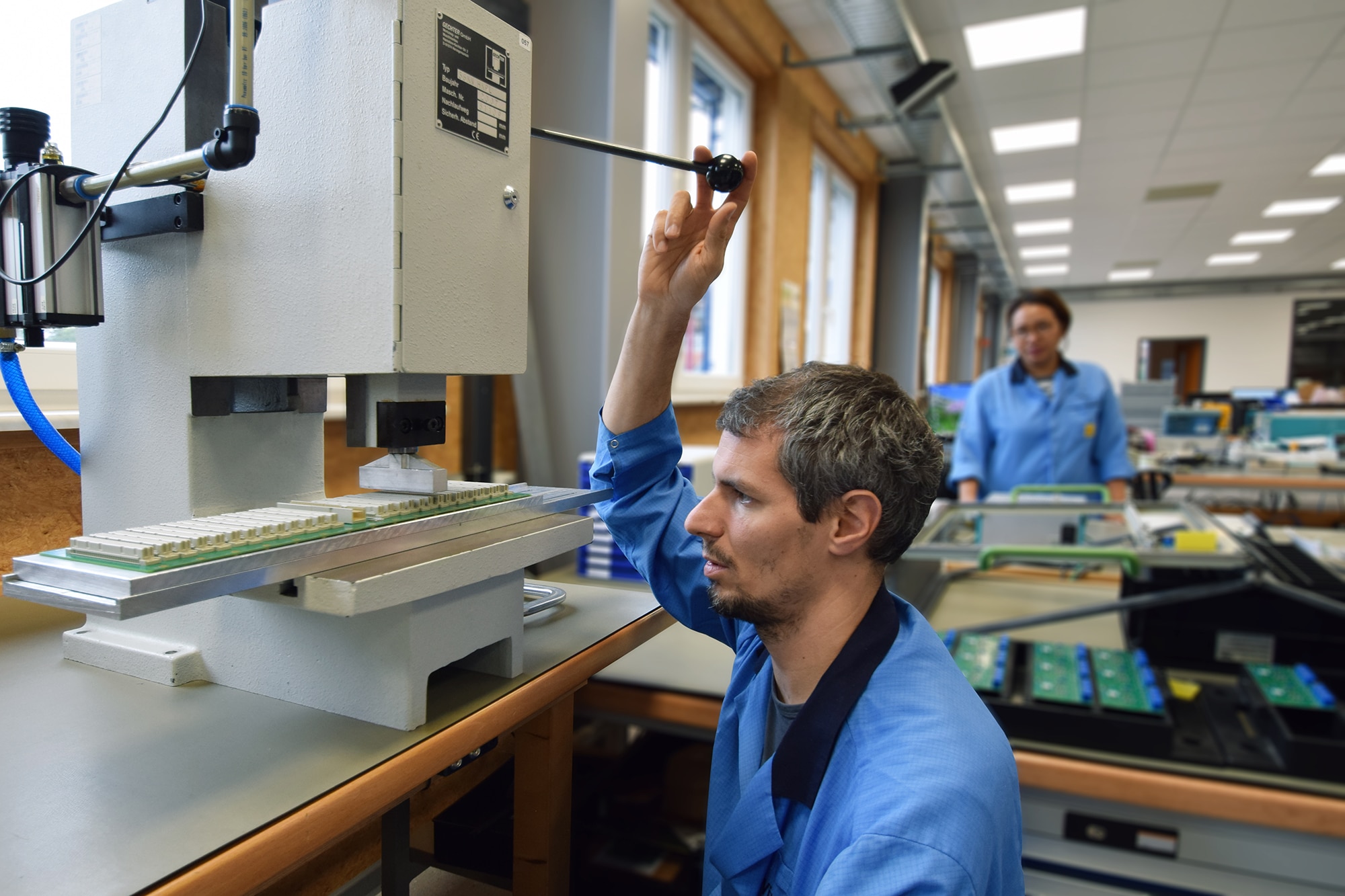

Werkzeugbau spielt eine wichtige Rolle

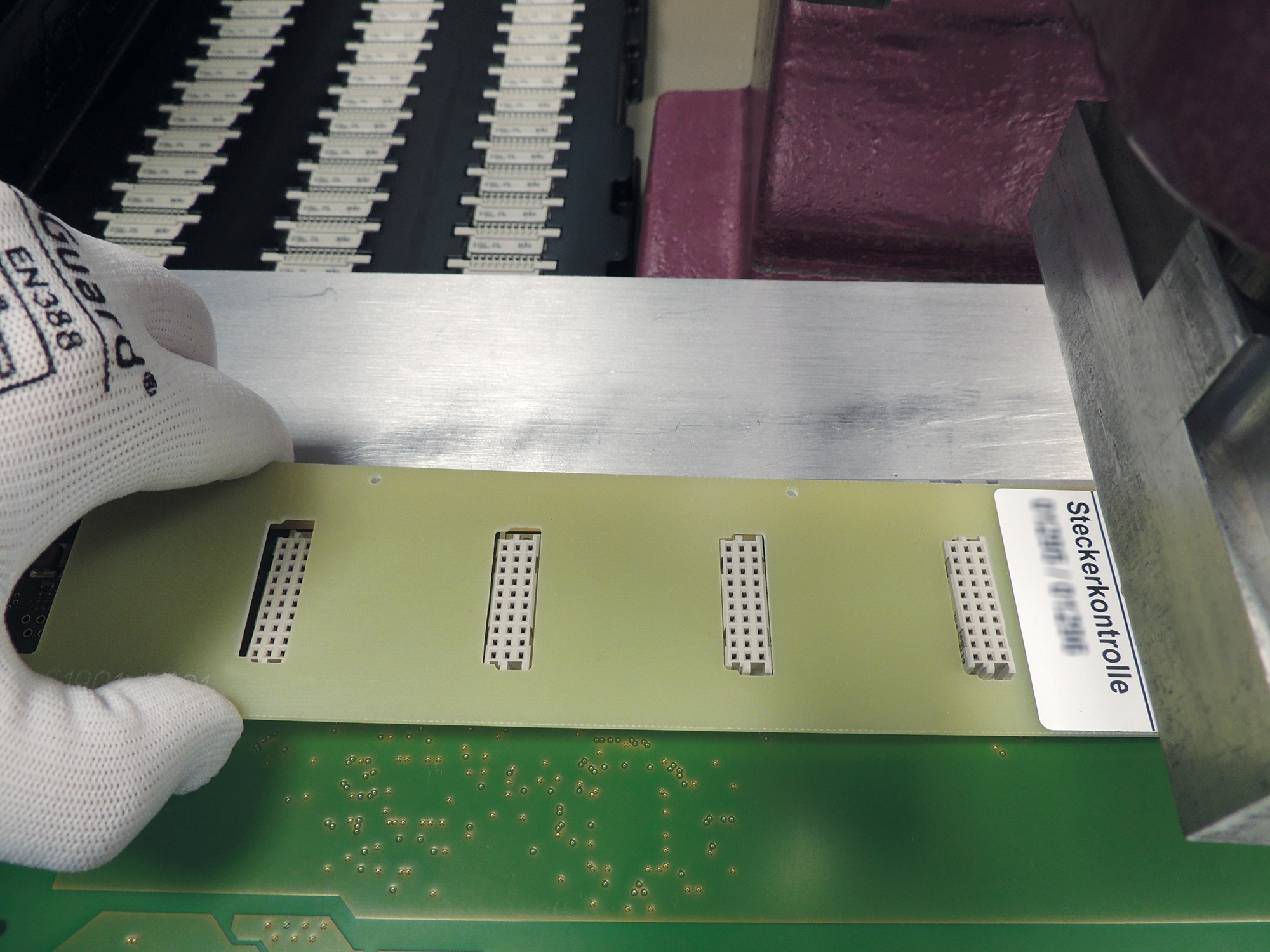

Eine zentrale Rolle spielt in diesem Zusammenhang der hauseigene Werkzeugbau bei Kraus Hardware, denn die Spezialisten produzieren hier individuellen Lösungen für das Verpressen – also einerseits alle Werkzeuge für die Aufnahme der Stecker, andererseits auch individuelle Bestückungs-Schablonen, die während der Montage als Arbeitsvorlage oder nach der Montage zur Prüfung zum Einsatz kommen. Dabei werden die Schablonen einfach über die Leiterplatten gelegt. In der Folge kann man die Bauteile nicht mehr falsch aufbringen bzw. Fehler identifizieren. Das Ganze umfasst also nur einen Handgriff und stört den Prozess nur unwesentlich.

Entwicklung geht weiter

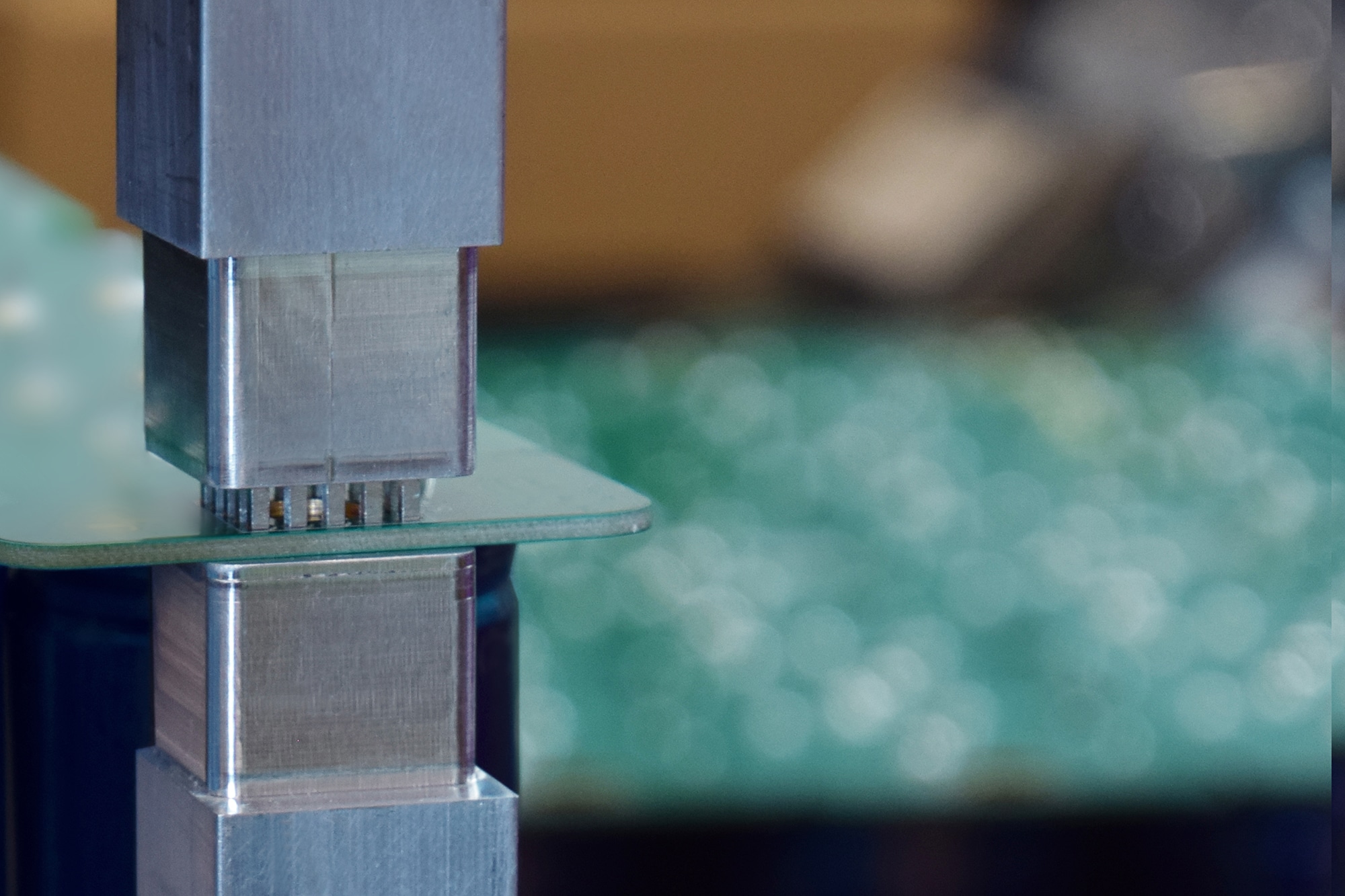

Übrigens: Die Entwicklung der Einpresstechnik in der Elektronikfertigung geht weiter – das Verfahren hat also Zukunft, besonders auch in der Leistungselektronik. So hat ein weltweit führender Hersteller für Leistungselektronik ein neues IGBT-Modul entwickelt, das sich in einem Fertigungsschritt mit der Leiterkarte und dem Kühlkörper verbinden lässt – nach dem Einpressen wird lediglich eine Schraube festgezogen, was wiederum eine plastische Verformung in den Kontaktlöchern der Leiterkarte auslöst

Der Werkzeugbau von Kraus Hardware sorgt in diesem Beispiel dafür, die Einbauhöhe von 65 Milimeter hohen Bauteilen zu überbrücken. So werden sie nicht beschädigt.

Mit selbstgefertigten Schablonen wird die korrekte Drehung der Elemente überprüft.

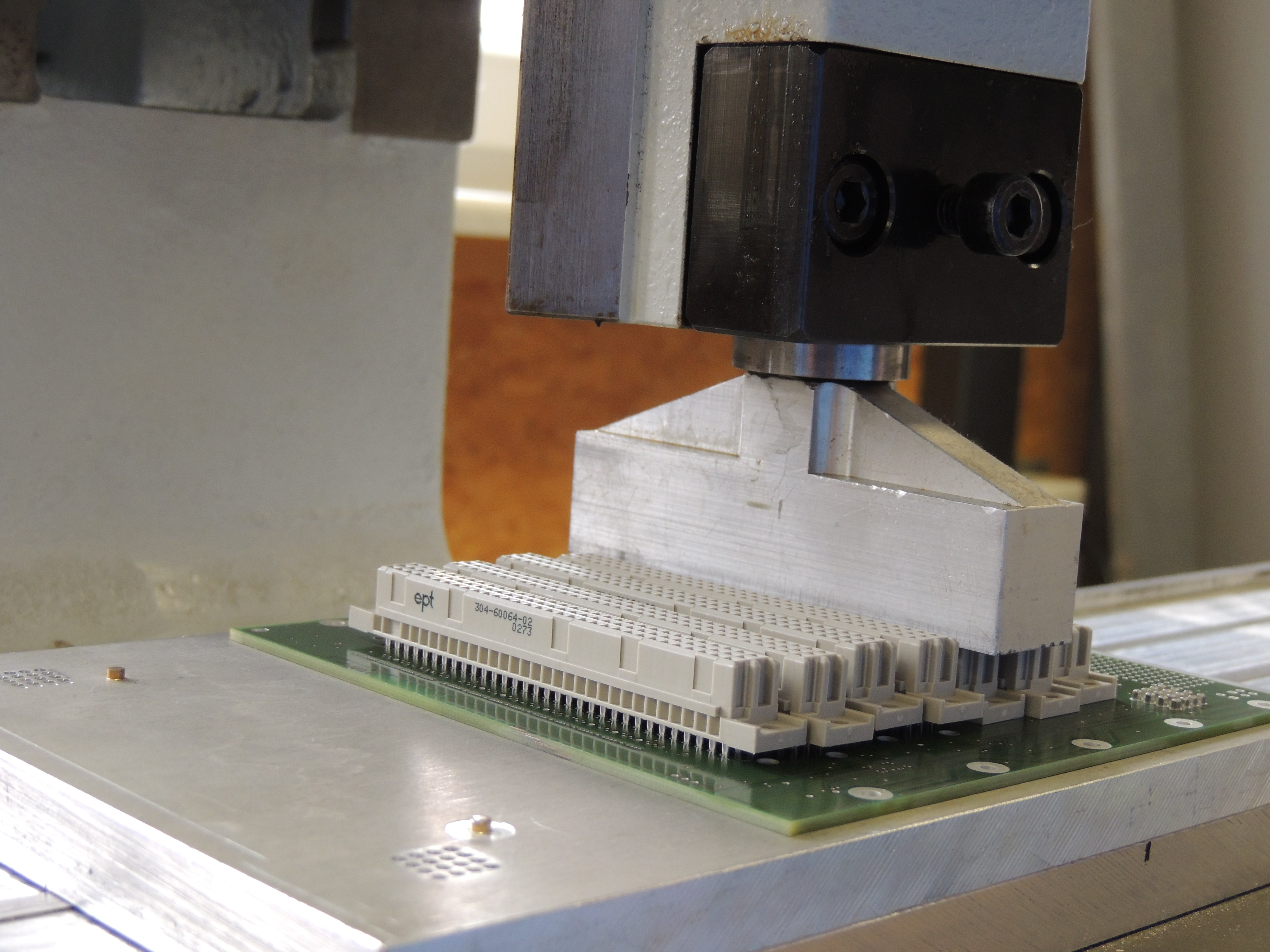

Auch die Einpresswerkzeuge werden bei Kraus Hardware „inhouse“ hergestellt. Viele Komponenten lassen sich mit einem flachen Stempel einpressen.

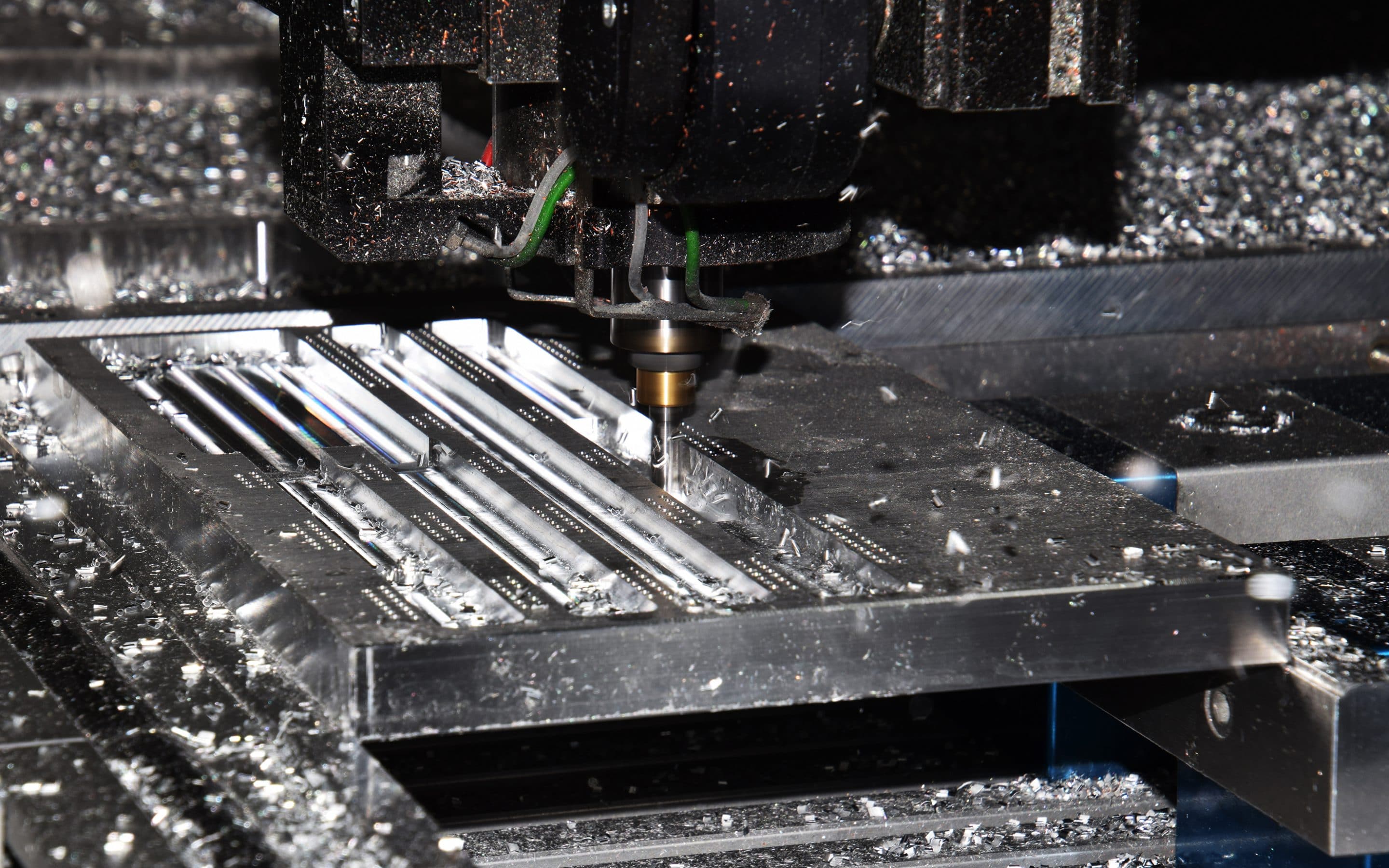

Für die Herstellung der Werkzeuge (Bild: komplexer Gegenhalter) stehen zwei CNC-Fräsmaschinen zur Verfügung. Verschiedenste Steckverbinder können in der Folge ohne größere Umrüstarbeiten eingepresst werden.