Bei vielen Rework-Prozessen sind Schablonen unverzichtbar: Sie gewährleisten das sichere Bedrucken von Leiterplatten oder Bauteilen mit Lotpaste, wenn diese kein eigenes Lotdepot aufweisen. Dabei lassen viele Unternehmen ihre Schablonen von externen Dienstleistern nach präzisen Vorgaben fertigen – bei Kraus Hardware erfolgt das Ganze hingegen neuerdings inhouse. Warum genau ist das so?

Viel kürzere Durchlaufzeiten

„Würde man immer wieder einen externen Dienstleister zu Hilfe rufen, nähme das sehr viel Zeit in Anspruch.“

Die gesamte Aufgabe ist nicht einfach – im Gegenteil: Viele Bauteile weisen sehr komplexe Strukturen auf, mit denen man einen perfekten Rework-Prozess sicherstellt. Im Zentrum steht dabei immer das Ziel, für jedes unterschiedliche Pad genau die richtige Menge Paste aufzubringen – zu wenig Paste führt zu mageren oder sogar offenen Lötstellen, zu viel führt zum Solderballing (separierte Lotkugeln) oder Kurzschluss. „Allerdings lässt sich bei sehr komplexen Bauteilen nicht jede Unwägbarkeit und jedes Detail bereits in der Designphase erkennen. Deshalb sind für die Schablonenentwicklung mitunter verschiedene Evaluierungsrunden nötig“, erklärt Andreas Kraus, Gesellschafter von Kraus Hardware. „Würde man nun bei jeder Runde immer wieder einen externen Dienstleister zu Hilfe rufen und anschließend auf seine Schnitt-Ergebnisse warten, nähme das sehr viel Zeit in Anspruch. Diese Zeit haben wir nicht.“

Den externen Paketdient einsparen

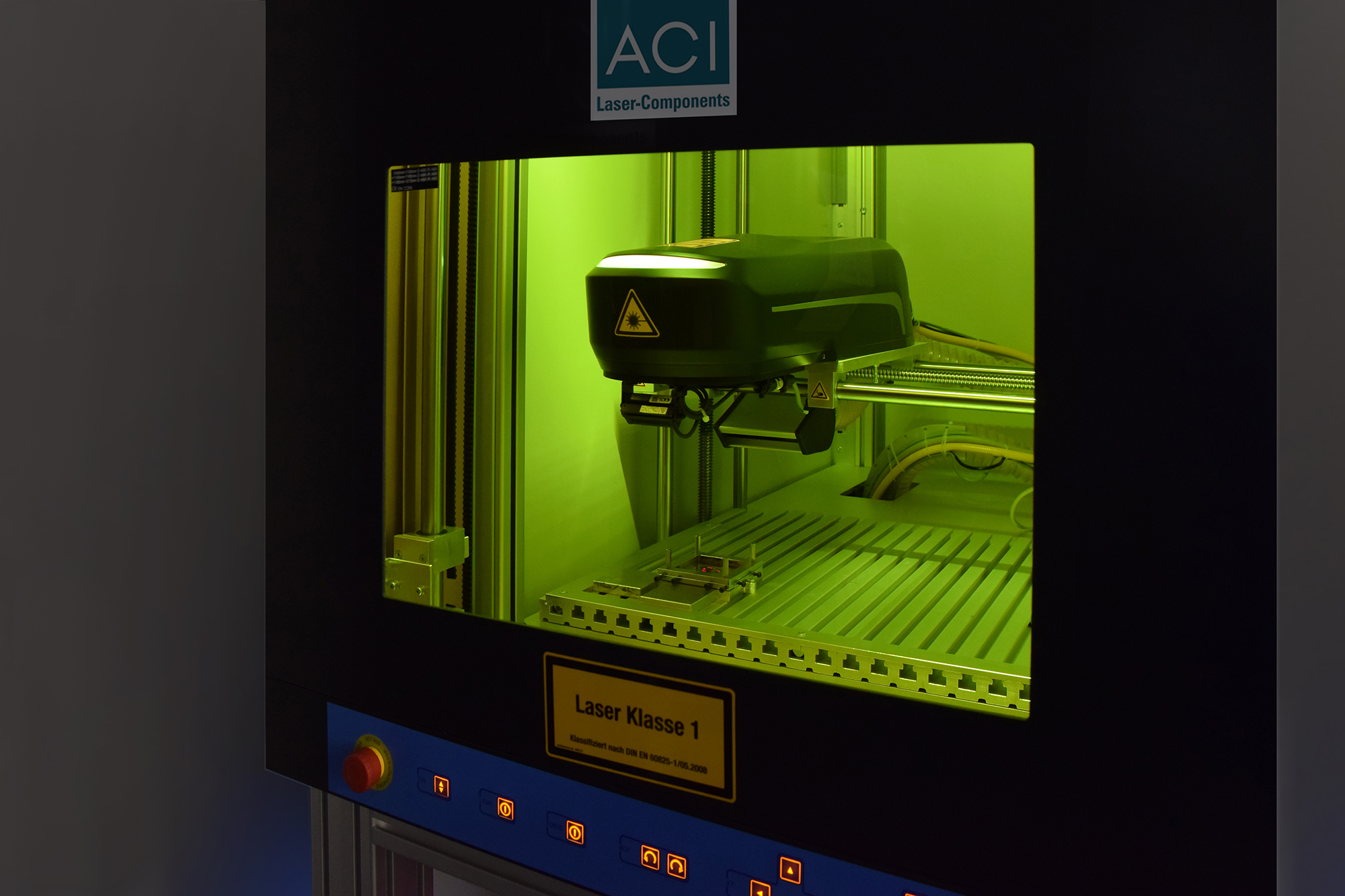

Genau an dieser Stelle wird der entscheidende Vorteil der „internen“ Lösung deutlich: Weil Kraus Hardware die Schablonen selbst schneidet, können die Experten viel schneller reagieren und Probleme vor Ort lösen. Dabei spielt es kaum eine Rolle, dass die eigentliche Fertigung der Schablone langsamer als bei externen Spezialisten vonstatten geht. „Wir verwenden unser neues Lasersystem, das auch für verschiedene andere Aufgaben bei uns zum Einsatz kommt und somit nicht speziell für den Schablonenschnitt ausgelegt ist. Es dauert deshalb 0,5 bis 2 Stunden (je nach Komplexität), bis die Schablone in einer ersten Iteration vorliegt – mit speziell ausgelegten Lasertypen sind viele kürzere Durchlaufzeiten möglich. Das spielt aber letztlich keine Rolle, denn wir sind trotzdem schneller und können den Rework entsprechend schnell durchführen, je nach Anforderung am gleichen Tag. Die Alternative wäre, immer wieder auf den Laserdienstleister zu warten, um dann unter Umständen festzustellen, dass trotzdem noch eine Anpassung für das perfekte Ergebnis nötig wäre. Das Hin und Her gibt es bei uns nicht.“

Schnell und flexibel

Insgesamt ist Kraus Hardware also trotz des verlangsamten Produktionsprozesses deutlich schneller und flexibler – und zwar mit Blick auf das gesamte Rework. Hier gibt es zwei Varianten:

- Die Lotpaste wird über eine kleine Schablone direkt auf der Leiterplatte gedruckt, wobei sie sehr präzise (zwischen den restlichen umliegenden Bauteilen) positioniert wird. Die dafür notwendige Außenkontur entsteht ebenfalls per Laser.

- Das Bauteil wird in einer kleinen Vorrichtung bedruckt. Im weiteren Prozess wird die Paste aufgeschmolzen und das Bauteil anschließend mit Zusatz von Flussmittel auf die Baugruppe gelötet.

Unterschiedlich dicke Schablonen (80, 100, 120 und 150µm) stellen kein Problem dar. „Der ganze Prozess rund um die Schablonenherstellung macht unsere Philosophie deutlich“, erklärt Andreas Kraus abschließend. „Unsere Kunden sind sowohl große Konzerne als auch kleinere Unternehmen und Forschungsinstitute, die immer wieder hohe Anforderungen an uns stellen und zugleich nach schnellen Reaktionszeiten verlangen. Zugleich geht es um sehr anspruchsvolle elektronische Baugruppen und Systeme. Deshalb kommt es in der Entwicklung, Produktion und abschließenden Funktionsprüfung auf Perfektion an – und zwar in jedem Detail. Mir ist kein weiteres Unternehmen bekannt, das sich die Reworkschablonen selber schneidet.“

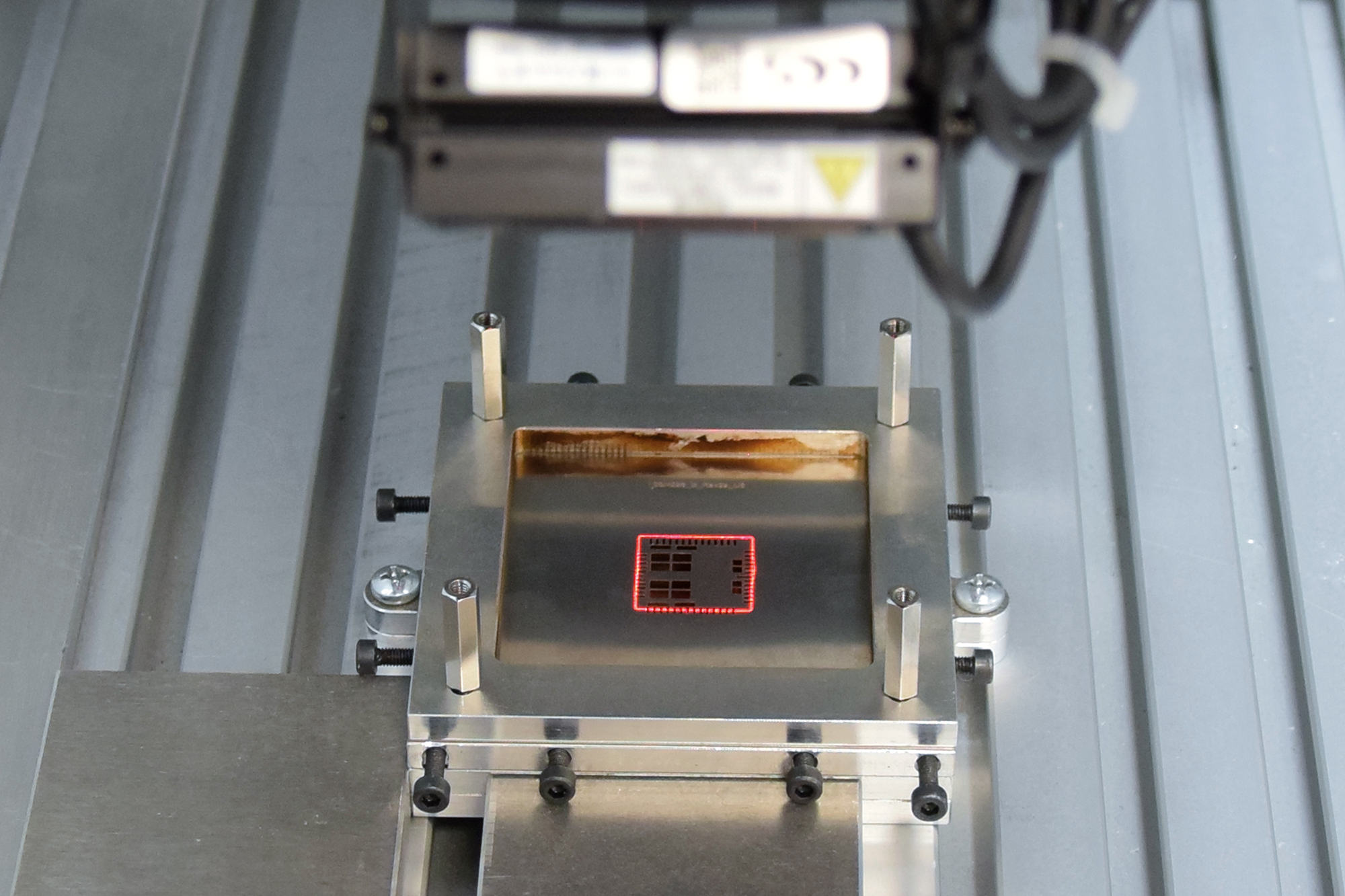

Schablonen-Schnitt per Laser in einer Spannvorrichtung

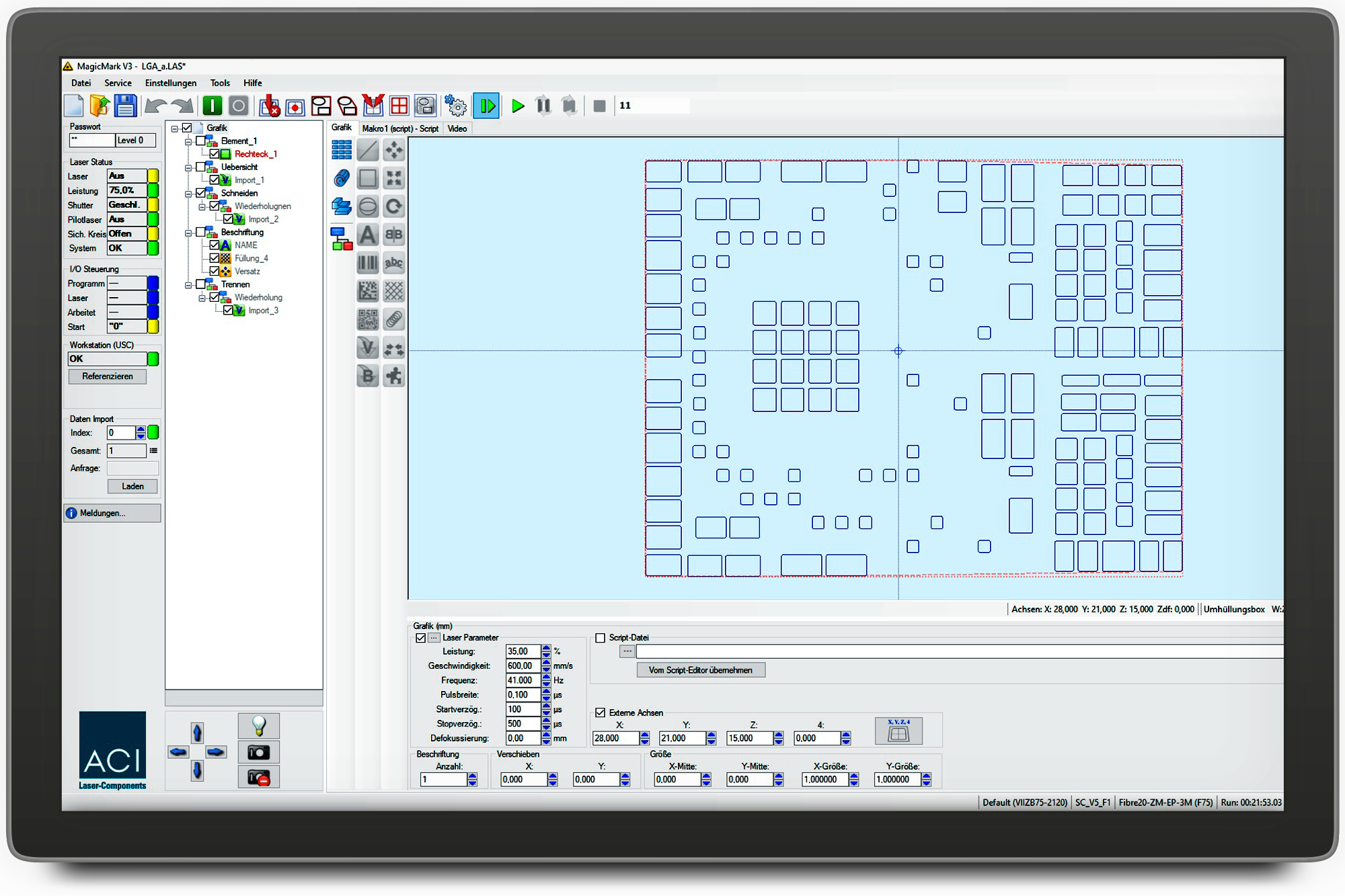

Die Bearbeitungsparameter des Lasers werden per Software definiert.