Dass Roboter mit Menschen zusammenarbeiten und ihnen die Arbeit erleichtern, ist keine Science-Fiction – auch bei Kraus Hardware wird in Kürze ein „Cobot“ einige besonders monotone (und somit auch belastende) Tätigkeiten erledigen. Die Einführung und Wahl des richtigen Geräts haben die Elektronikexperten sehr gewissenhaft mit vielen Tests vorbereitet. Bei jeder neuen Positionierung des Greifers ging es dabei um Millimeter.

Bei jeder Bewegung geht es um Millimeter

„Wir entlasten so unsere Mitarbeiter. Deshalb ist der Einsatz von Robotern der richtige Weg.“ “

Mehr als 420.000 Roboter wurden laut World Robotics Report zuletzt im Jahr 2018 weltweit installiert. Deutschland ist dabei der fünfgrößte Markt mit 27.000 neuen Robot-Einheiten, was einem Wachstum von immerhin 26 Prozent innerhalb von 12 Monaten entspricht. Nach Einschätzung vieler Experten geht diese Entwicklung so weiter. Woher kommt der Erfolg – immerhin kommen die Geräte schon lange nicht mehr nur bei großen Industrieunternehmen zum Einsatz? Ein Blick auf die Situation bei Kraus Hardware gibt hierauf eine erste gute Antwort: Der Einsatz des Roboters kann beispielsweise Mitarbeiter entlasten, denn auch monotone und belastende Tätigkeiten gehören zu den Herstellungsprozessen von elektronischen Baugruppen. Und genau diese übernimmt dann der Roboter.

Zentrale Anforderungen an dem Roboter vorab definieren

Dazu kommen weitere Vorteile: Roboter arbeiten sehr präzise und wiederholungsgenau (trotz monotoner Bewegungen), benötigen nur wenig Platz und lassen sich flexibel einsetzen. „Allerdings müssen sie auch überwacht und programmiert werden. Roboter sind nicht in der Lage, eigenständig zu denken und Entscheidungen zu treffen. Das Ganze macht also trotzdem Arbeit und erfordert Know-how“, erklärt Philipp van der Gouwe, der als Student der Mechatronic die Vorversuche des Cobots (kollaborative Robotersysteme) bei Kraus Hardware begleitet und per Studienarbeit dokumentiert hat. Sein Einsatz macht deutlich, wie systematisch die Elektronikspezialisten bei der Entscheidung für einen neuen Roboter vorgegangen sind. Zentrale Kriterien waren die Wirtschaftlichkeit, Flexibilität und Erweiterbarkeit des Systems. Letzter Punkt ist besonders interessant, denn der Cobot muss im Laufe seines „Berufslebens“ jederzeit in der Lage sein, neue Aufgaben zu übernehmen – also erweiterbar sein. Deshalb sollte das neue Modell beispielsweise einen größeren Aktionsradius haben oder schwerere Bauteile aufheben, als dies zu Beginn eigentlich nötig wäre.

Wie lässt sich etwas anheben?

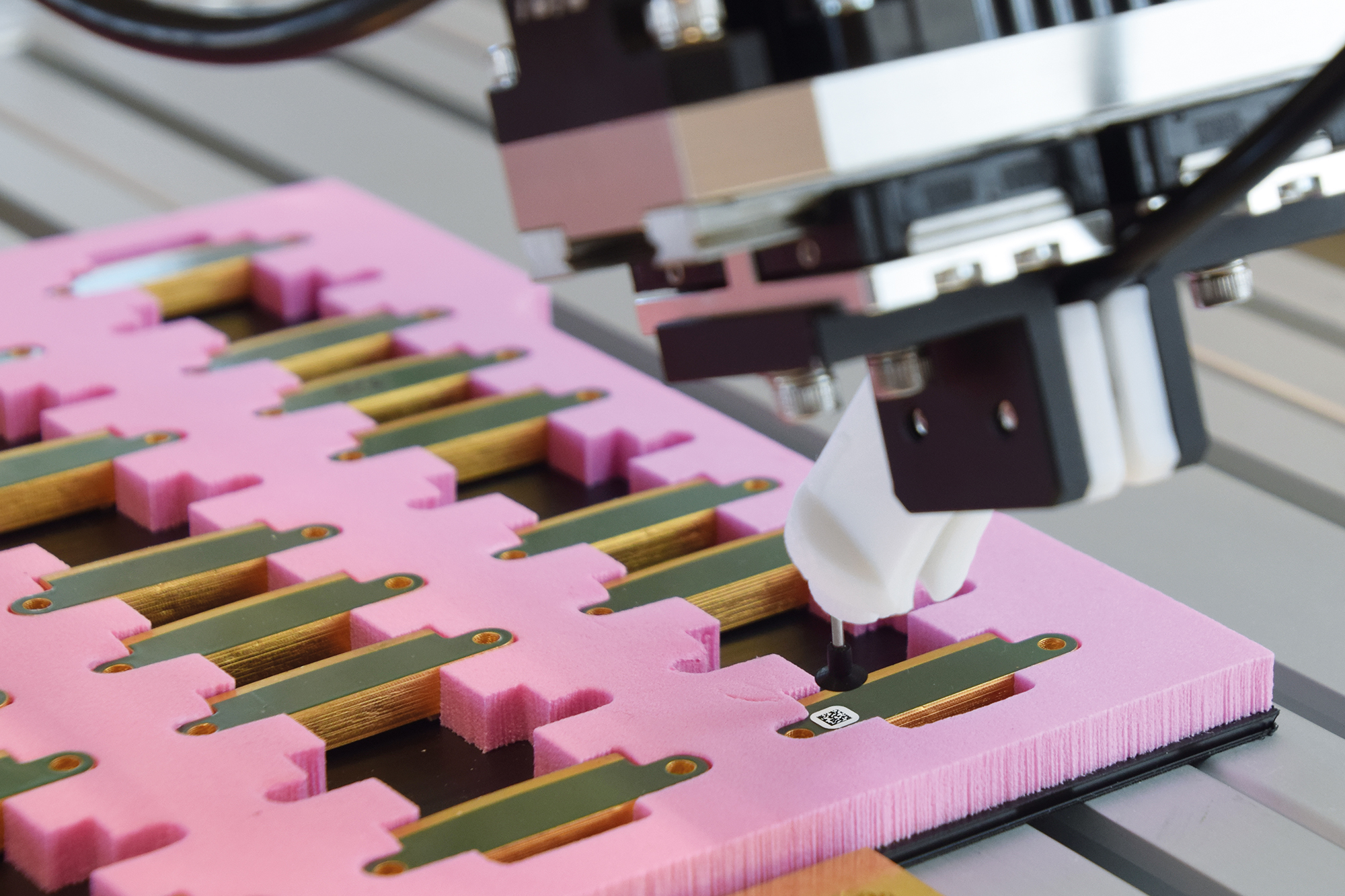

Wie ist man bei Kraus Hardware nun genau vorgegangen? „Wir haben zunächst eine Marktanalyse gemacht, die ausgewählten Roboter in ihrer Leistungsfähigkeit miteinander verglichen und uns nach Gesprächen mit verschiedenen Herstellern für drei Modelle entschieden“, so van der Gouwe. In der Folge kam es unter anderem zu Versuchen mit realitätsnahen Aufgaben wie dem Stapeln von Bauteilrollen aus dem MLT (Manufacturing Logistics Terminal) und dem Etikettieren von vielen kleinen Bauteilen in Trays. „Am Anfang steht die einfache Frage, wie der Greifer ein Bauteil überhaupt anheben kann“, sagt van der Gouwe. Bei einer kleinen Bauteilrolle stellte sich das Ganze nach einigen Versuchen dann zum Beispiel so dar:

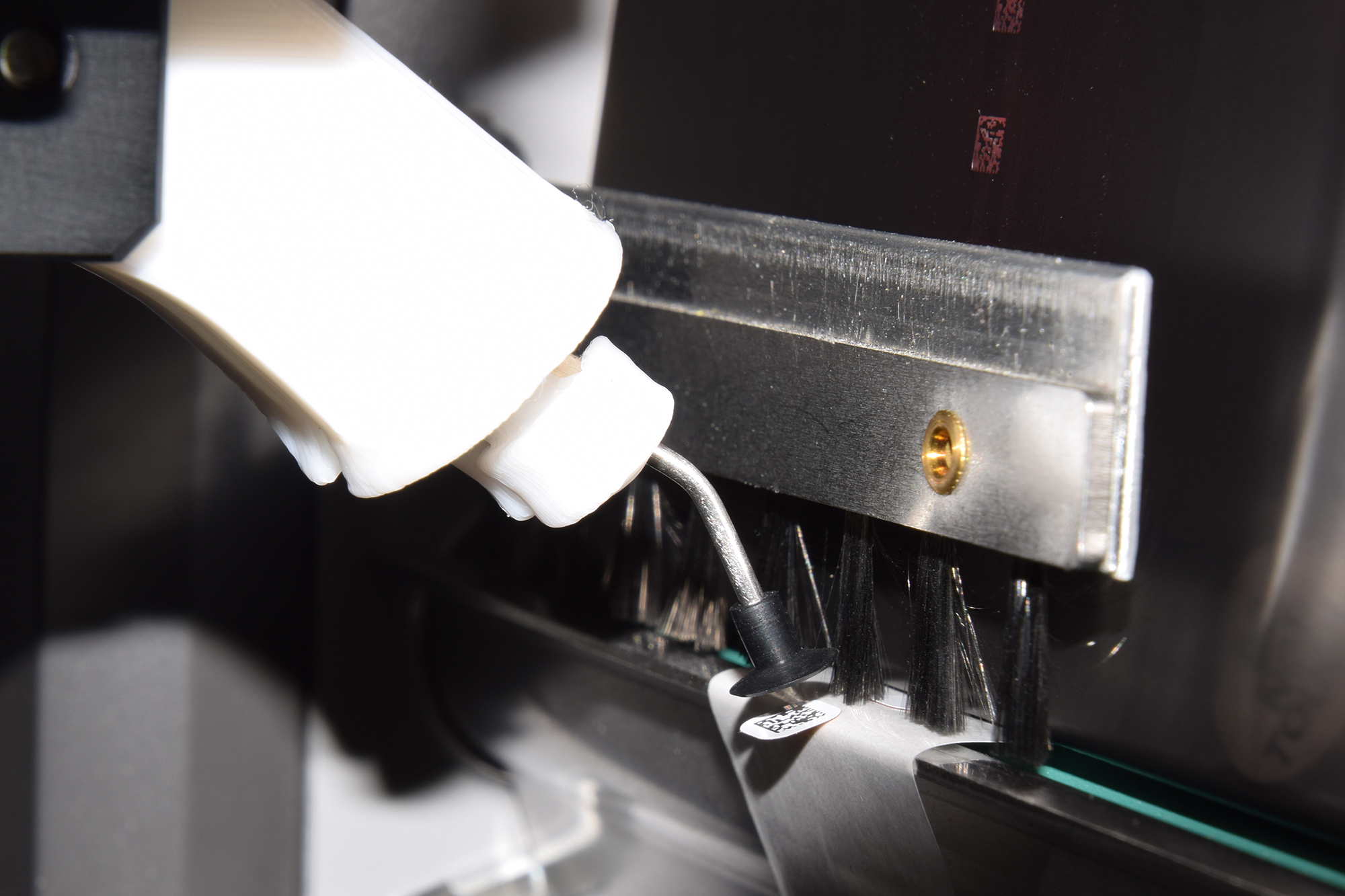

- Der Greifer wird zusammengefahren und fährt anschließend in die Bohrung in der Mitte der Rolle ein, bis er auf einen Anschlag trifft.

- Jetzt geht der Greifer auseinander. Dadurch wird die Rolle an ihrem Kragen oder durch die Haft-Reibung eines Gummibands festgehalten. Der Roboter kann mit dem Bauteil verfahren.

Millimeter-genaue Positionierungen im Fokus

Ähnlich anspruchsvoll war die Entwicklung nachfolgender Handlings-Schritte, also etwa das Absetzen des Bauteils auf einen Stapel oder das Einlegen der Rollen in den Eingang des MLT. Es geht immer wieder um Millimeter und präzise Positionierungen: Der Greifer muss sich zu einer definierten Position hinbewegen und eine ebenso genau definierte Bewegung ausführen. Dabei ist die Kommunikation zwischen Cobot und externen Geräten mitunter „tückisch“, wie Philipp van der Gouwe in seinem Studienarbeit schreibt. Darüber hinaus setzen die Hersteller auf unterschiedliche Programmierungen – die einen auf eine eher textuelle Sprache, die anderen auf grafische Flussdiagramme. Letzteres kann schnell unübersichtlich werden, was natürlich ebenso in die Entscheidung von Kraus Hardware mit einfloss.

Qualität und Wiederholgenauigkeit sind sichergestellt

Letztendlich haben die Experten alle Aufgabenstellungen bewältigt – und einen der getesteten Roboter demnächst installiert. Er wird zukünftig bei Kraus Hardware eine ganze Reihe von Aufgaben übernehmen. Dazu gehören zum Beispiel die Beschickung des MLT sowie das Etikettieren und die Handhabung von Leiterplatten. „Wir sind sehr überzeugt von diesem Ansatz“, fasst Gesellschafter Andreas Kraus seine Eindrücke zusammen. „Auf der einen Seite konnten wir mit vielen Tests sicherstellen, dass wir im kollaborative Arbeiten mit dem Roboter unsere hohen Anforderungen an Qualität und Wiederholgenauigkeit erreichen. Andererseits entlasten wir so unsere Mitarbeiter von monotonen und wenig kreativen Arbeiten. Das ist mir ebenso wichtig. Vor diesem Hintergrund ist der Einsatz von Robotern der richtige Weg.“

Zentrale Kriterien für den Einsatz waren die Wirtschaftlichkeit, Flexibilität und Erweiterbarkeit des Systems.

Etikettieren von kleinen Bauteilen.