Wer sichergehen will, dass eine elektronische Baugruppe fehlerfrei funktioniert, muss sie im Vorfeld testen. Allerdings heißt das auch: Bereits bei ihrer Entwicklung – also denkbar früh – sollten relevante Testverfahren wie beispielsweise Flying Probe ICT, Boundary Scan und AOI sowie Röntgen- und Funktionstests berücksichtigt werden. Genau das ist der Anspruch von Kraus Hardware beim „Design for Testing“ (DFT). Die Experten gehen sehr systematisch vor.

Unnötigen (späteren) Aufwand verhindern

„Ein umfassendes „Design for Testing“ führt nicht zuletzt zu sinkenden Produktionskosten.“

Die Idee hinter „Design for Testing“ (DFT) ist schnell umrissen: Um Fehler in der Elektronikproduktion erkennen zu können, müssen Baugruppen möglichst umfassend getestet werden. Folglich macht es Sinn, ihre „Testbarkeit“ bereits in der Designphase zu überprüfen. Allerdings gibt es verschiedene Verfahren, die man kombinieren muss, um eine hohe Testabdeckung zu erzielen. Und: Für jedes Testverfahren muss man unterschiedliche DFT-Regeln einhalten. Deshalb ist es idealerweise so, dass bereits während des Entwicklungsprozesses die Teststrategie – also die Kombination mehrerer Testverfahren – festgelegt und das Design der Baugruppe dementsprechend ausgelegt wird.

Die maximale Testabdeckung im Blick

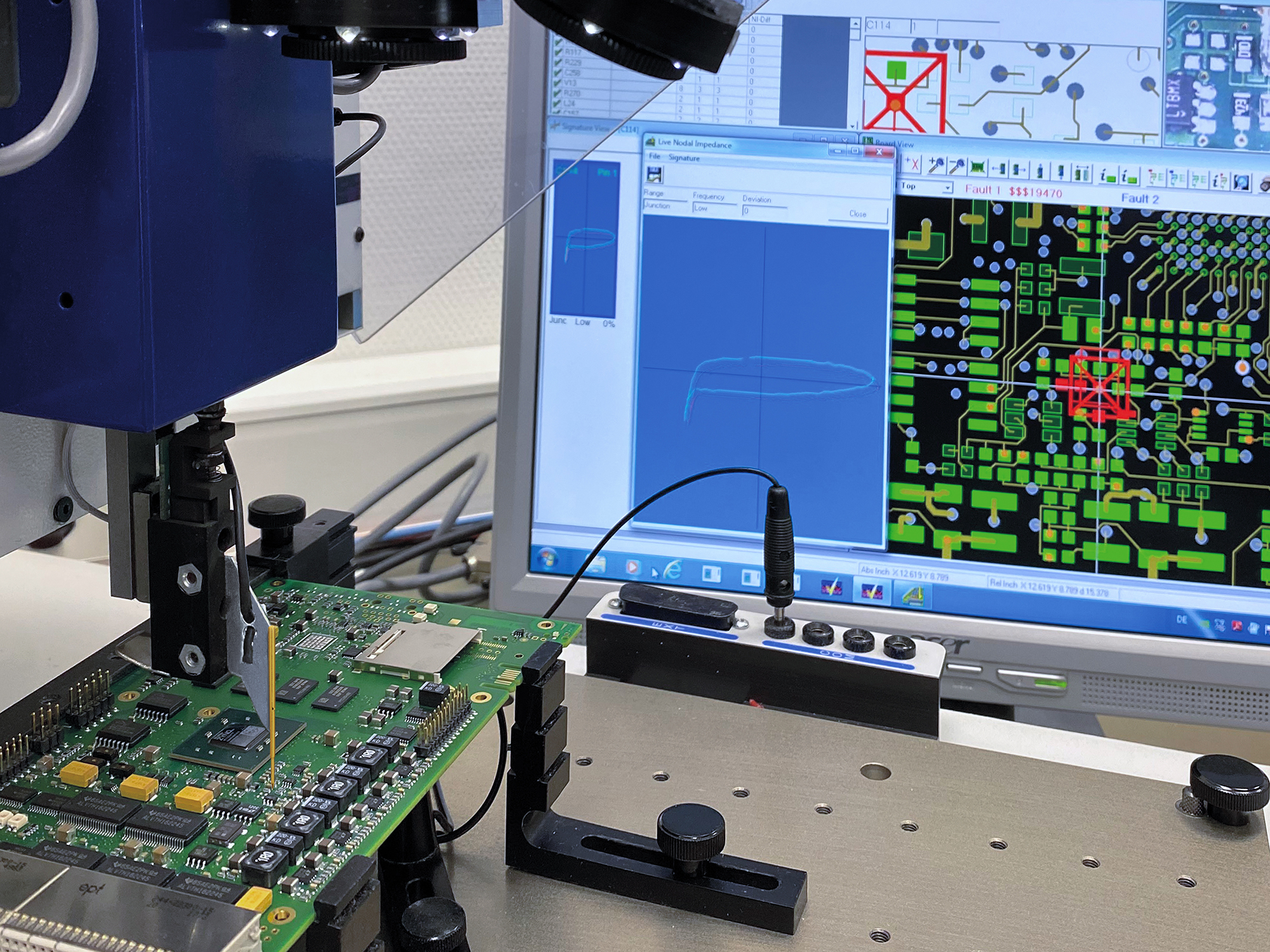

Um hier höchste Qualität zu garantieren, verfügt Kraus Hardware über eigene Entwicklungsrichtlinien mit präzisen Kriterien, die je nach Anwendungsfall relevant sind. Alles beginnt mit einem umfassenden Datencheck in der Entwicklungsphase: „Wir überprüfen beispielsweise die Testpunkte für Flying Probe ICT und stellen sicher, dass alle Netze für ICT zugänglich sind. Wenn Boundary-Scan-fähige Bausteine auf der Baugruppe vorhanden sind, checken wir die Boundary-Scan-Kette und sorgen für Loop- oder Terminierungsstecker“, erklärt Entwickler Martin Wombacher von Kraus Hardware.

Verfahren im Layout berücksichtigen

Vergleichbare DfT-Regeln gibt es zu allen wichtigen Testverfahren. So gilt beim automatischen optischen Test (AOI), dass es im Design möglichst wenig Abschattung geben sollte. Mit Blick auf eine mögliche Röntgeninspektion ist wichtig, dass sich die Bauteile nicht gegenseitig verdecken. Die Beispiele machen deutlich: Viele Verfahren stehen nur dann umfassend und erfolgsversprechend zur Verfügung, wenn der Entwickler sie bereits im Schaltplan und Layout berücksichtigt (und ihre genauen Bedingungen kennt). Bei der späteren Inbetriebnahme werden die Tests dann je nach Bedarf eingesetzt – macht man sich im Vorfeld keine Gedanken, kommt es unter Umständen zu einer mangelnden Prüfabdeckung. Manche Tests werden unmöglich.

Fehlerquelle verhindern

Grundsätzlich berücksichtigen die Spezialisten auch den späteren Prüfaufbau. Hier spielt unter anderem eine Rolle, ob es sich um Einzelstücke handelt oder Prüfadapter mit Nadelbett in der Serienproduktion zum Einsatz kommen. In diesem Fall sollten sich die Prüfpunkte auf einer Seite befinden sowie alle Schalter und Taster gut zugänglich beziehungsweise Anzeigen-LEDs gut sichtbar sein. Auch das Einbinden von zusätzlichen Messgeräten – zum Vorabgleich von Baugruppen – und das Kontaktieren der Schnittstellen (Steckverbinder) nach außen wird bei Kraus bereits sehr früh beachtet und eingeplant.

Ein weiteres typisches Ziel des „Design for Testing“ bei Kraus Hardware ist die Vermeidung von unnötigen interaktiven Abfragen und Handlungen im späteren Prüfprozess. Die Gründe dafür liegen auf der Hand: Es stellt eine Fehlerquelle dar. Außerdem verkompliziert sowie verlangsamt es den Prozess und macht ihn teurer, wenn man beispielsweise einen bestimmten Schalter im Fall einer blinkenden LED betätigen muss.

Wichtig für sinkenden Produktionskosten

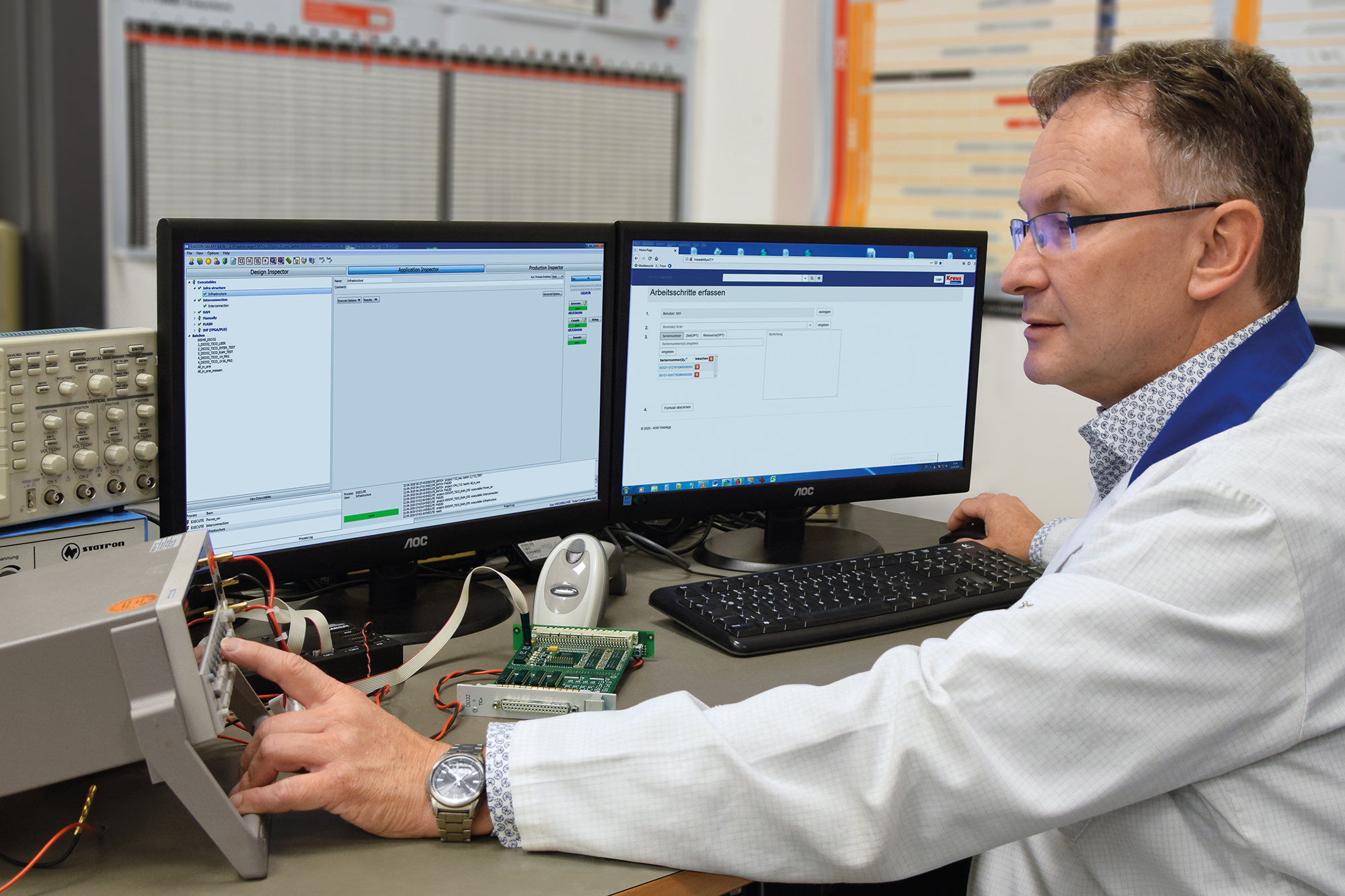

„Ein umfassendes „Design for Testing“ führt nicht zuletzt zu sinkenden Produktionskosten – ganz einfach, weil die Überprüfung einer Baugruppe schneller und gründlicher abläuft, bevor diese in einem Gerät verbaut wird. Im Umkehrschluss provozieren nicht aufeinander abgestimmte Testverfahren Fehler und erzeugen zusätzlichen Aufwand sowie steigende Kosten. Das verhindern wir mit unserem sehr systematischen DfT-Ansatz von Anfang an“, so Martin Wombacher abschließend. „Die Kunden profitieren in jedem Fall von unserem großen Erfahrungswissen zu Flying Probe ICT, Boundary Scan, AOI, X‑Ray, Funktionsprüfungen und Co.“

Viele Verfahren stehen nur dann umfassend und erfolgsversprechend zur Verfügung, wenn der Entwickler sie bereits im Schaltplan und Layout berücksichtigt.

Flying Probe ICT Test

Entwickler Martin Wombacher von Kraus Hardware.