Fast jedes elektronische Gerät enthält Leiterplatten. Sie sind zentrale Basis der Elektronikproduktion – und zugleich ihre Achillesverse: Fehler in Leiterplatten lassen sich später nur noch schwer beheben. Vor diesem Hintergrund kommt der optischen und röntgentechnischen Wareneingangsprüfung von Leiterplatten bei Kraus Hardware eine besondere Rolle zu. Der Prozess ist Basis für eine umfassende Traceability.

Gesamter Prozess lässt sich zurückverfolgen

„Ziel ist es, dass später nur perfekte Baugruppen unser Haus verlassen.”

„Ein schlechter Anfang führt zu einem schlechten Ende“, so der griechische Dichter Euripides. Das Zitat ist bereits rund 2.500 Jahre alt und passt trotzdem gut zu den Anforderungen der Elektronikproduktion im 21. Jahrhundert. Im übertragenen Sinn steht an deren „Anfang“ die Leiterplatte. Sie dient als Träger der elektronischen Bauteile und stellt – mithilfe von Leiterbahnen – die elektrische Verbindung zwischen den Bauteilen her. Kommt es bei der komplexen photochemischen Herstellung der Platte zu einem Fehler, führt das häufig zu einem „schlechten Ende“: Das Problem lässt in der weiterführenden Produktion nur noch schwer beheben.

Jeder Produktionsprozess soll perfekt verlaufen

Vor diesem Hintergrund hat die Wareneingangsprüfung von Leiterplatten bei Kraus Hardware eine besondere Rolle. „Unser Ziel ist es, dass jeder Produktionsprozess perfekt verläuft und später nur perfekte Baugruppen unser Haus verlassen. Deshalb überprüfen wir angelieferte Leiterplatten sehr genau“, erklärt Jörg Brand, Beauftragter für das Qualitätsmanagement und IPC-A-600-Trainer bei Kraus Hardware (siehe Info-Kasten rechts). „Dieses gründliche Vorgehen ist nicht unbedingt üblich in der Branche. Trotzdem finden wir immer wieder Fehler. Auch die Lieferanten wissen, dass wir genau hinschauen und nur einwandfreie Rohleiterplatten verarbeiten.“

Die Prüfung bei Kraus Hardware verläuft dabei in mehreren Schritten:

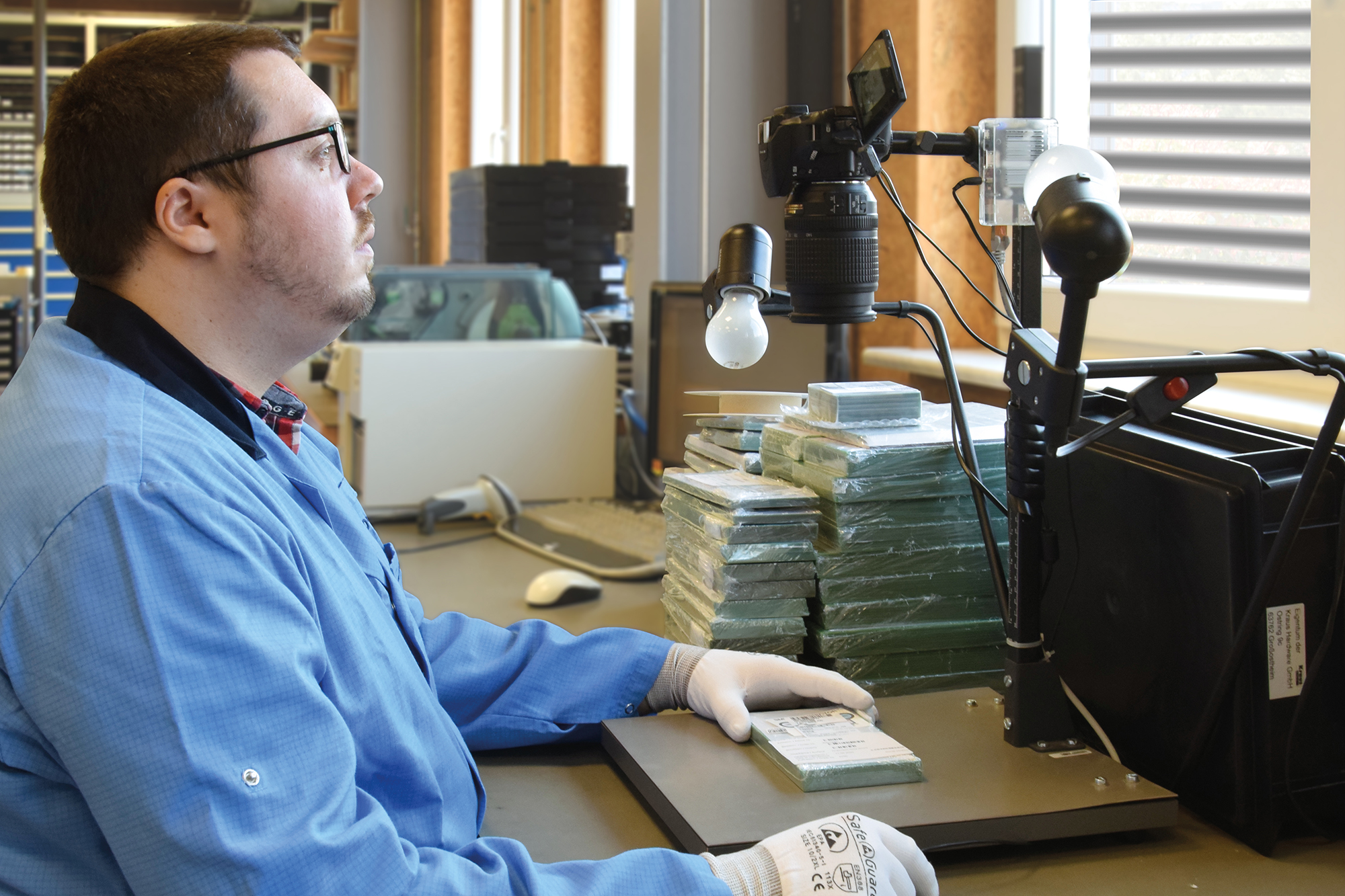

- Traceability vorbereiten: Zunächst fotografiert ein Mitarbeiter die Verpackungseinheit, um so den Anlieferzustand zu dokumentieren. Dabei werden das Wareneingangsetikett und das Etikett des Gebindes per OCR (Optical Character Recognition – optische Zeichenerkennung) erfasst und den Informationen zur Lieferung aus dem Warenwirtschaftssystem zugeordnet. Auf dieser Basis lässt sich der weiterführende Produktionsprozess bei Kraus Hardware später bis zur Anlieferung zurückverfolgen.

- Optische Prüfung: Im zweiten Schritt bewerten Mitarbeiter das allgemeine Erscheinungsbild der Leiterplatte. Sie prüfen zum Beispiel, ob Bohrversätze, Wölbungen, Einkerbungen an der Kante, Kratzer, Flecken und Fehlstellen mit dem bloßen Auge zu erkennen sind. Das Ergebnis wird schriftlich in einer Checkliste dokumentiert.

- Röntgenprüfung: Fünf Prozent der Leiterplatten aus jeder zehnten Liefercharge durchlaufen einen Röntgenprozess. Die Untersuchung spürt unter anderem Lagen- und Bohrversatzversatz in Innenlagen auf. Außerdem lässt sich so die Beschaffenheit der Hülsenwände und die Konturenschärfe der Leiterzüge überprüfen.

Im Problemfall nachfragen

Was passiert, wenn bei der optischen Prüfung oder während der Röntgenuntersuchung relevante Mängel auftreten? „Wir gehen auf den Lieferanten oder Hersteller zu, zeigen ihnen unsere Ergebnisse auf und sprechen das weitere Vorgehen ab. Dieser Service wird sehr geschätzt“, betont Brand. „Auf der anderen Seite bekommen wir auch von unseren Kunden viele positive Rückmeldungen. Bei uns geht es häufig um anspruchsvolle Baugruppen aus den Bereichen Automobilbau, Medizintechnik, Luft- und Raumfahrt. Von der Qualität der verwendeten Leiterplatte hängt also sehr viel ab. Deshalb ist dieses Vorgehen unverzichtbar für die anspruchsvolle Elektronikproduktion.“

Was ist ein IPC-A-600-Trainer?

Die IPC – Association Connecting Electronics Industries ist eine weltweite Organisation mit Sitz in den USA, die sich mit der Elektronikfertigung befasst und dabei zahlreiche Standards für Design und Fertigung festlegt. Der IPC-A-600-Standard enthält die Prüfkriterien für Leiterplatten. Dabei geht es zum Beispiel um die zur Verarbeitungs- und Oberflächenqualität sowie die innere Beschaffenheit. „Aufgrund der Wichtigkeit dieser Norm ist die IPC-A-600 eines der verbreitetsten Dokumente, die jemals von IPC veröffentlicht wurden“, schreibt die Association auf ihrer Webseite.

Christian Deboy arbeitet in der SMD-Fertigung bei Kraus Hardware. Einer seiner Aufgabenbereiche ist die Dokumentation der angelieferten Gebinde und die Wareneingangsprüfung.