Einpresstechnik: Kraus-Werkzeugbau perfektioniert den Prozess

Viele Elektronikfertiger haben die sogenannte Einpresstechnik gar nicht in ihrem Anwendungs-Portfolio – dabei hat das Verfahren eine ganze Reihe von Vorteilen: Es entstehen keine thermischen Belastungen, eine nachträgliche Bestückung ist jederzeit möglich und die Verbindung lässt sich leicht wieder lösen. Vor diesem Hintergrund setzt Kraus Hardware bereits seit Jahren mit einem ganzheitlichen Ansatz auf das Einpressen: Der gesamte Produktionsprozess wird „inhouse“ konfiguriert. Dabei sorgt der eigene Werkzeugbau für Stempel und Gegenhalter. Wie man sich das genau vorstellen kann, zeigt ein aktuelles Kundenbeispiel.

Dauerhaft stabil ohne thermische Belastung

„Insgesamt ist die Einpresstechnik eine sehr zuverlässige Form der Aufbau- und Verbindungstechnik.“

Das Grundprinzip der Einpresstechnik kann man einfach erklären: Kontaktstifte am Bauteil werden in die Durchkontaktierung der Leiterplatte gepresst. Zusätzliche Befestigungsmaßnahmen sind nicht nötig, weil dabei eine Kaltverschweißung zwischen dem Loch und dem Kontaktstift entsteht. Das Ganze ist dauerhaft äußerst stabil. Ohne Löttechnik lässt sich so eine Verbindung herstellen – und folglich auch ohne thermische Belastung aller beteiligten Elemente. Außerdem treten keine Lötrückstände auf und die Verbindung ist reparatur- sowie recycling-fähig.

Allerdings kommt es beim Gesamtprozess auf Know-how der Anwender an – zum Beispiel, weil die filigrane Leiterplatte beim Einpressen mechanische Belastungen aufnimmt und auch zwischen dem Einpresspin und der Lochwand relativ hohe Kräfte auftreten. „Diese Faktoren muss man im Blick behalten. Die Technik muss von vorneherein geplant und im Design der Leiterplatte berücksichtigt werden. Insgesamt ist die Einpresstechnik aber eine sehr sichere und zuverlässige Form der Aufbau- und Verbindungstechnik, die wir seit Jahren beherrschen“, erklärt Gesellschafter Andreas Kraus von Kraus Hardware.

Stempel und Gegenhalter selbst entwickeln

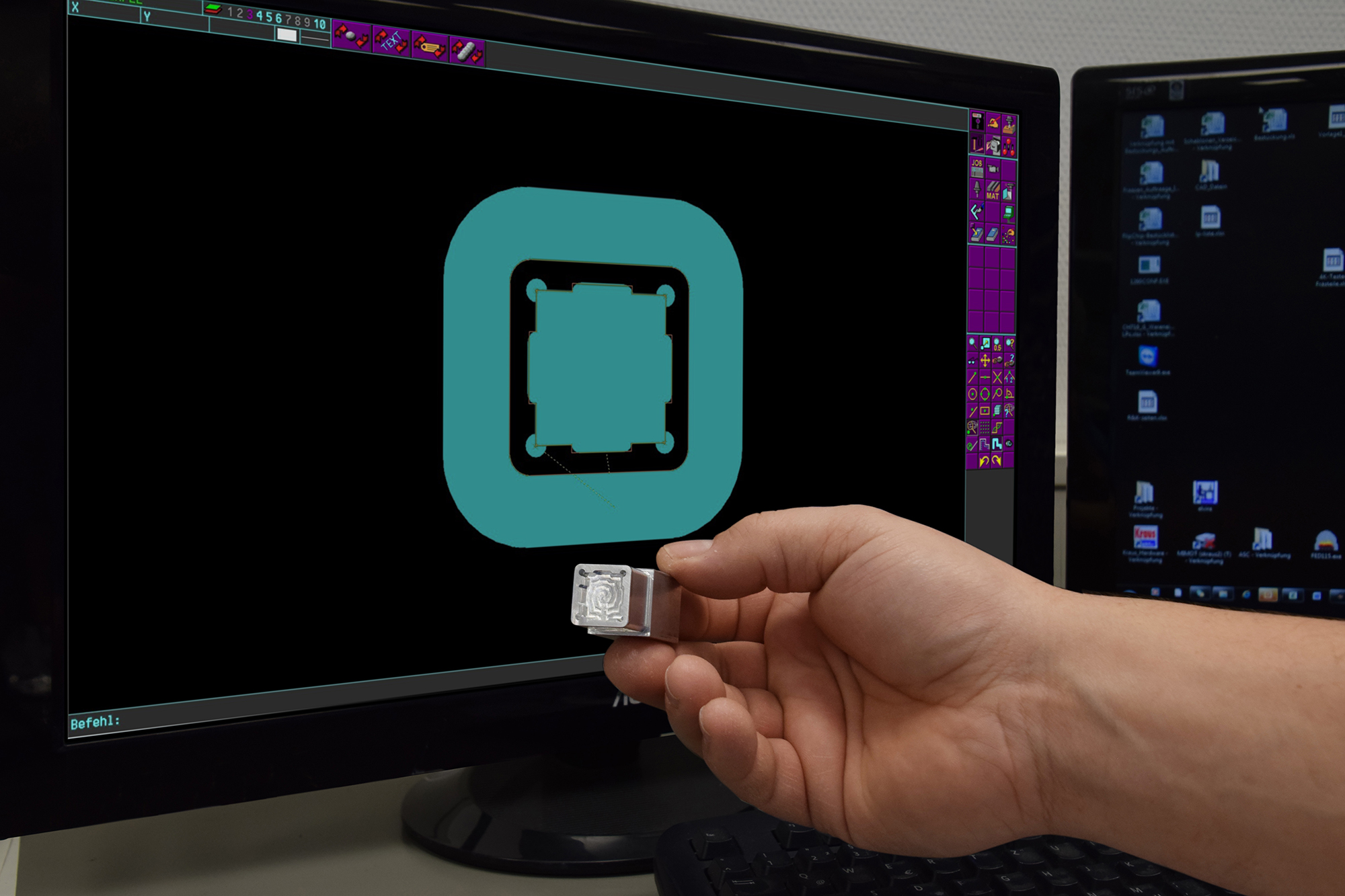

Eine besondere Herausforderung stellte aktuell ein Kundenprojekt dar, bei dem ein zweiteiliger Leistungsanschluss per Einpresstechnik mit der Leiterplatte verbunden wird. Der Grund: Die Bauteile auf der Baugruppe sind 65 Millimeter hoch. Damit sie während des Prozesses nicht beschädigt werden, entstand im mechanischen Fertigungsbereich bei Kraus Hardware ein individueller Gegenhalter und Stempel, der den (enormen) Höhenunterschied zur Leiterplatte ausgleicht. Die Bauteile wurden mit dem CAD/CAM-Bearbeitungszentrum hochpräzise „aus dem Vollen“ heraus gefräst und gebohrt. „Eine große Fertigungstiefe prägt viele Produktionsprozesse bei uns. Das ist hier auch der Fall“, erklärt Andreas Kraus. „Wir garantieren in jedem Detail einen besonderen Service sowie sehr kurze Reaktionszeiten und setzen dabei auch auf Sonderprozesse abseits vom Standard.“

In der Folge zeigt sich ein rasanter Prozess bei Kraus Hardware:

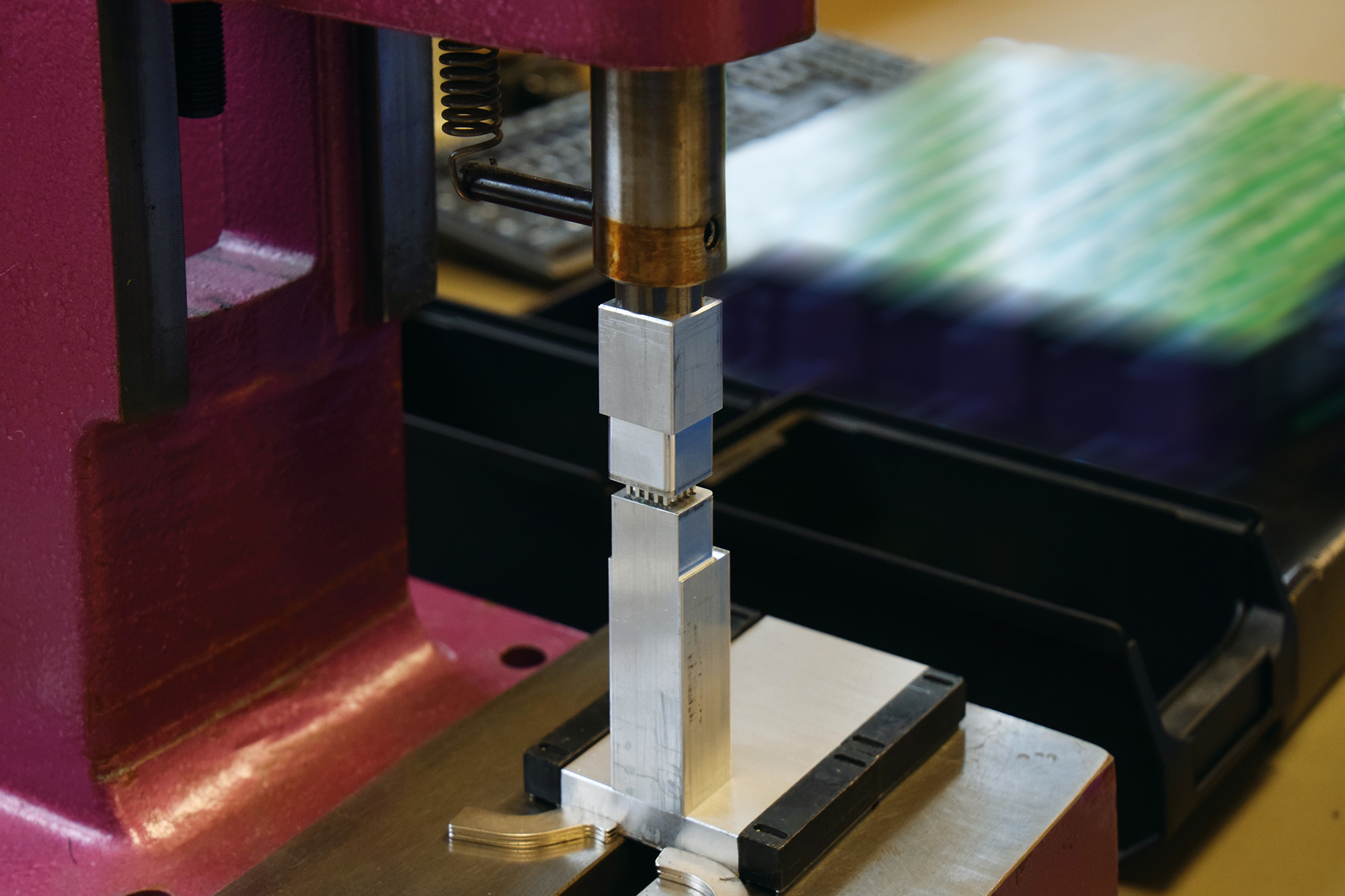

- Zunächst nimmt der Stempel das kleine Anschluss-Bauteil präzise auf.

- Anschließend wird die Leiterplatte zwischen Gegenhalter und Stempel positioniert.

- Das Einpressen des Anschluss-Bauteils vollzieht sich in wenigen Sekunden.

Weitere Leistungskomponenten auf der Baugruppe werden übrigens per Vario-Miniwelle bei Kraus verlötet. Das Ganze vollzieht sich sehr schnell und es entsteht ein guten Lotdurchstieg. „Das Beispiel zeigt sehr schön, wie die verschiedenen Bereiche ‚Mechanik‘ und ‚Fertigung‘ bei uns Hand in Hand gehen“, so Andreas Kraus abschließend. „Wir gehen sehr kreativ und offen an diese Aufgaben heran. Am Ende steht die beste Lösung für das Produkt oder die Entwicklungsaufgabe des Kunden.“

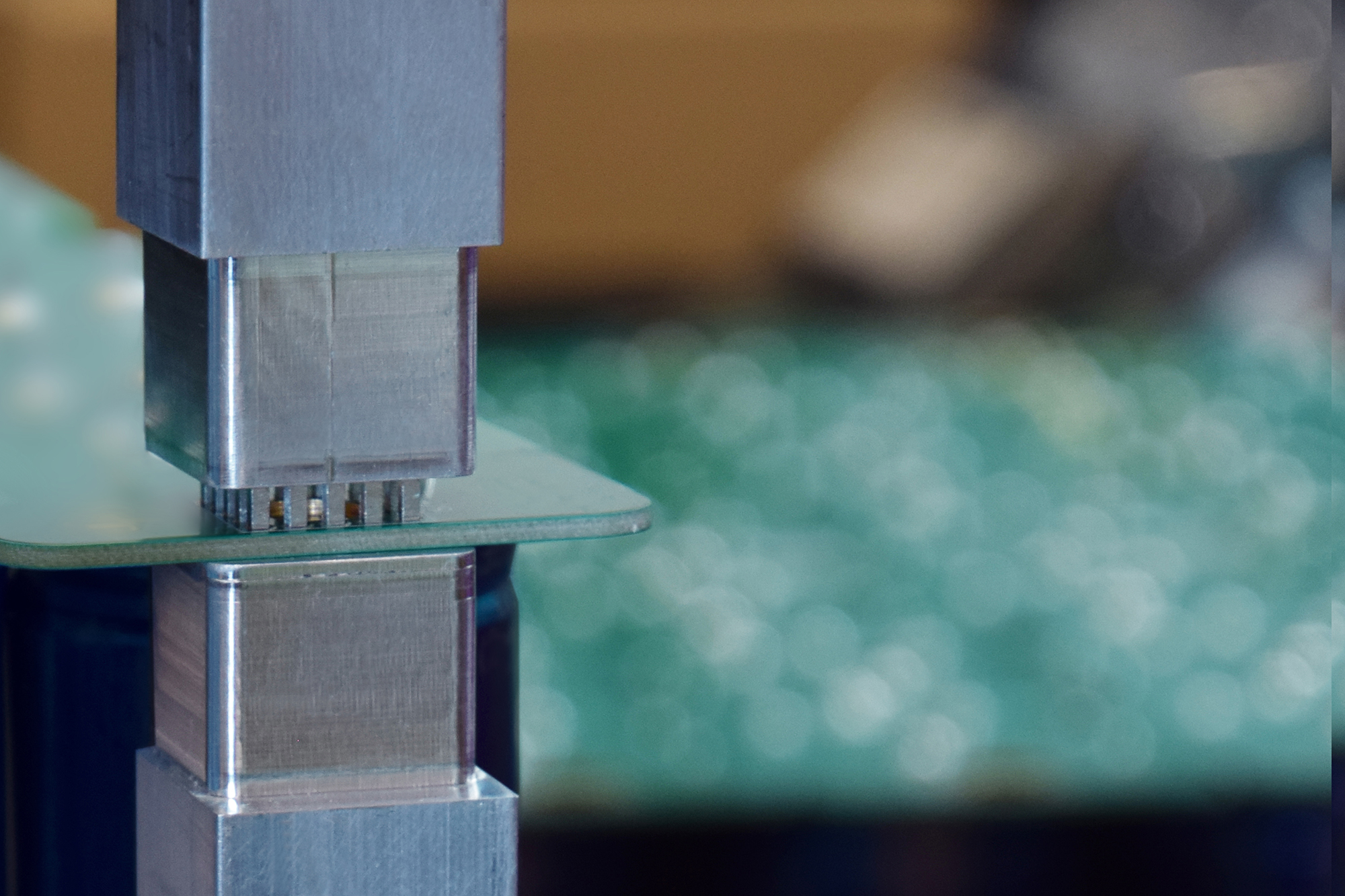

Die Werkzeuge für das Verfahren werden inhouse konstruiert …

… und dann im Werkzeugbau-Bereich bei Kraus Hardware per CAD/CAM-Bearbeitungszentrum hergestellt.

Der Produktionsprozess: Die Leiterplatte wird zwischen Stempel und Gegenhalter positioniert. Das anschließende Einpressen vollzieht sich im Sekundentakt.