Dampfphasenlöten: Mit geringeren Löttemperaturen zum Ziel

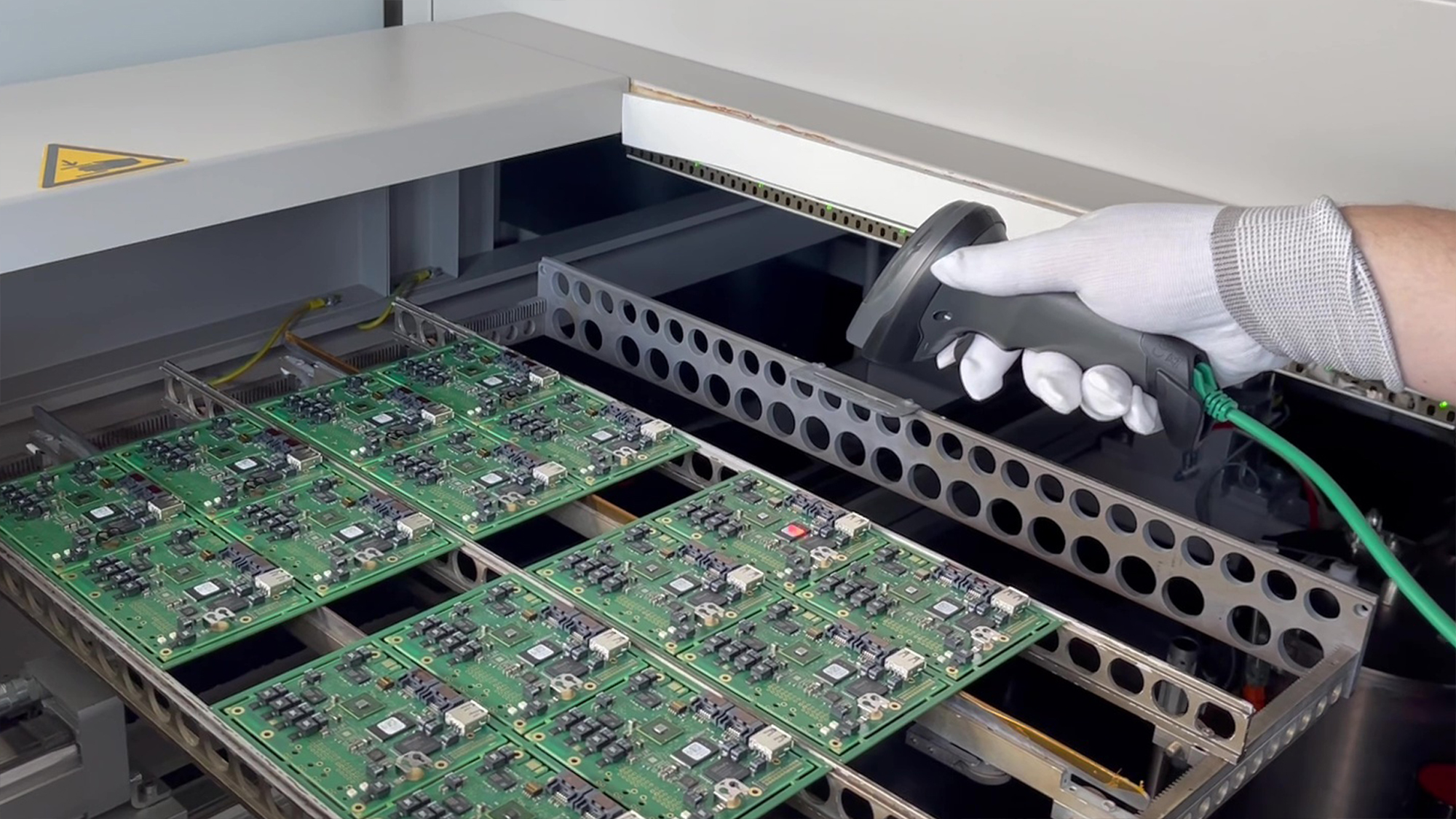

Seit rund 20 Jahren kommt das Dampfphasenlöten bei Kraus Hardware zum Einsatz – in der Variante mit Injektionsprinzip seit 2013. Das Verfahren ist allgemein also nicht mehr ganz neu, hat aber nach wie vor in bestimmten Einsatzbereichen einige Vorteile. Worauf kommt es beim Dampfphasenlöten an?

„Anwender müssen im Vorfeld nicht nur das Temperatur- sondern auch das Vakuumprofil evaluieren. “

Der Name verrät es bereits: Beim Dampfphasenlöten erfolgt der Lötprozess mit Hilfe von heißem Dampf. Auf diese Weise ist der Wärmeübertrag rund 10mal höher als beim Konvektionslöten und es können auch massehaltige Baugruppen gelötet werden. Weil das Löten dabei unter Ausschluss von Sauerstoff stattfindet, kann man auf Stickstoff (Schutzgasamtmosphäre) verzichten. Profilwechsel erfolgen ohne Wartezeiten. Außerdem sorgt das Vakuum für weitere Vorteile: So ist die Benetzung besser und der Porenanteil geht zurück, was zu zuverlässigeren und mechanisch stabileren Lötstellen führt. Außerdem ist die Entwärmung der Bauteile besser – und bei guter Entwärmung steigt wiederum die Lebensdauer der Bauteile an.

„Himalaya-Effekt“ punktet

Übrigens lassen sich auf diese Weise verschieden Lote mit deutlich geringerer Löttemperatur verarbeiten – der Unterdruck während des gesamten Lötprozesses macht es möglich (Beispiele: Standartlot SnAgCu mit einem Schmelzpunkt ~217°C, SnPbAg mit einem Schmelzpunkt von ~179°C und SnBiAg für temperaturempfindliche Baugruppen mit einem Schmelzpunkt von nur ~138°C). Das Grundprinzip dahinter ist wohlbekannt aus der Physik: Wie die Schmelztemperatur ist auch die Siedetemperatur vom herrschenden Druck abhängig. So kocht Wasser beispielsweise nur dann bei 100°C, wenn der (Luft-)Druck genau ein bar beträgt. Mit sinkendem Druck sinkt gleichzeitig auch die Siedetemperatur von Stoffen. Deshalb gilt beim Bergsteigen: Je höher man kommt, desto weniger Energie benötigt man für das Kochen. Beim Löten ist das nicht anders – nur, dass wir den Unterdruck maschinell erzeugen (und nicht auf einen Berg steigen). Eine interessante Besonderheit in diesem Zusammenhang stellt das sogenannte Injektionsprinzip dar. Hier wird genau die richtige Menge Medium zum richtigen Zeitpunkt in den Prozess eingebracht, um das Lötprofil besser beeinflussen zu können.

Übrigens kommt bei Kraus Hardware ein Temperaturmesssystem zur Messung und Dokumentation der Lötprofile zum Einsatz. Hier wird mit bisher unerreichter Messsicherheit und Genauigkeit ein komplettes Lötprofil gemessen und live an die Anlagensoftware übertragen – ohne die Produktion zu unterbrechen oder zu beeinflussen. Die Temperaturprofile und Anlagenparameter werden lückenlos in die Fertigungsdokumentation übertragen – Stichwort „Traceability“.

Nachteile im Blick behalten

Auf der anderen Seite sollte nicht verschwiegen werden, dass das Vakuumlöten auch Nachteile hat. So ist die Prozesszeit länger als bei Verfahren ohne Vakuum, es können sich Solderballs bilden und Bauteile verrutschen. Auf das Erfahrungswissen der Anwender kommt es deshalb an. Sie müssen im Vorfeld nicht nur das Temperatur- sondern auch das Vakuumprofil evaluieren. „Viel hilft viel“ ist hier sicher nicht der richtige Ansatz. Überhaupt gilt es, bereits beim Design der Baugruppen den Vakuumprozess zu beachten. Man könnte auch sagen, dass man für einen perfekten Vakuumlötprozess gleichzeitig einen guten Lötprozess ohne Vakuum einplanen sollte – und mit dem Vakuum den Lötprozess quasi den letzten „Schliff“ verpasst. Im Übrigen gilt: Prinzipielle Probleme durch vermehrte Poren in Löstellen durch Oberflächen, Bauteile und Lötmaterial lassen sich auch nicht durch das Vakuum-Verfahren lösen.

Insgesamt bleibt das Vakuumlöten sicher ein Sonderprozess in der Elektronikproduktion – mit Vorteilen, wenn man ihn unter den richtigen Grundvoraussetzungen verwendet. Hierzu beraten wir gerne. 20 Jahre Erfahrung in diesem Bereich bilden die Basis.

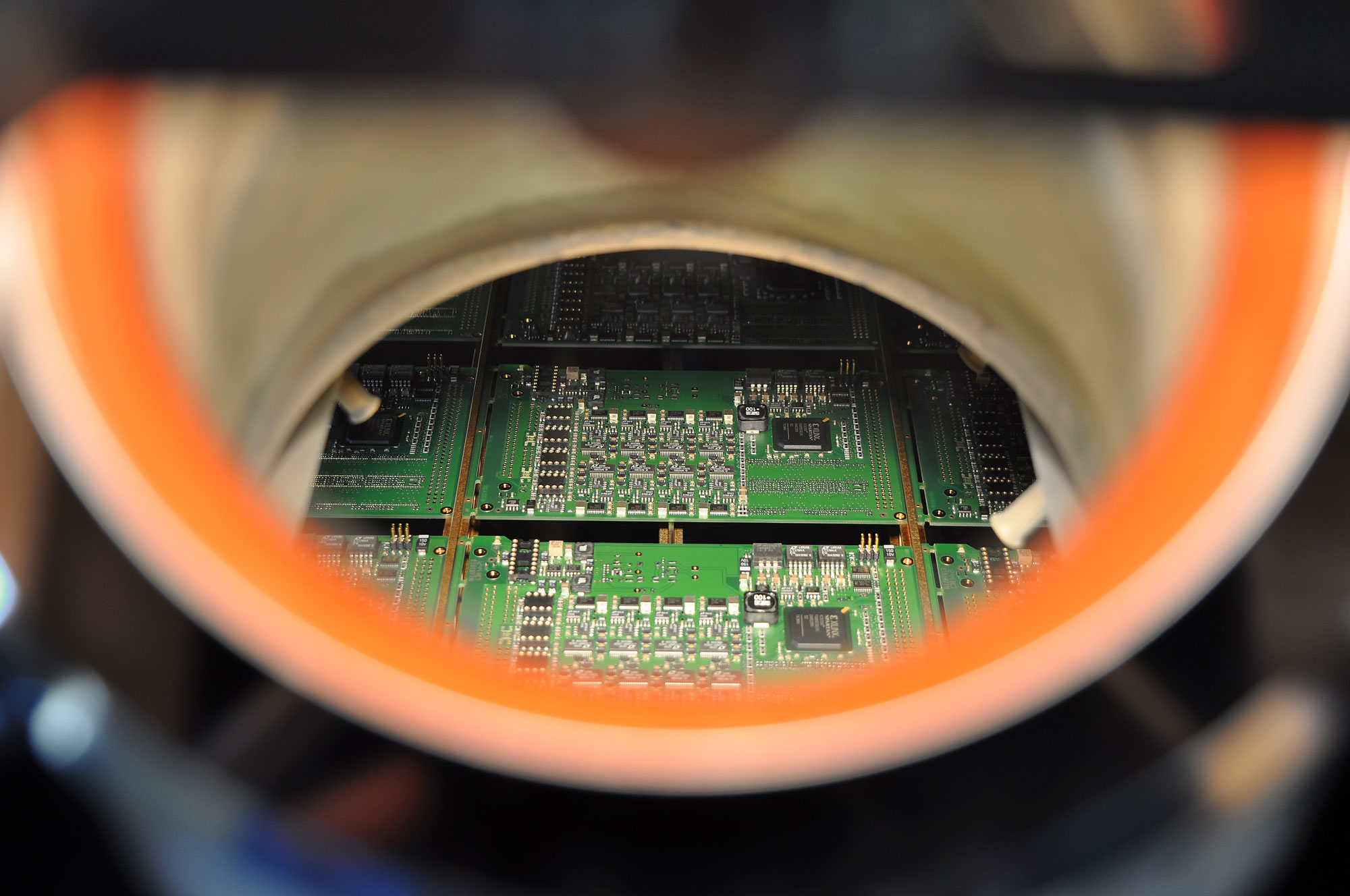

Seit 20 Jahren bei Kraus Hardware im Einsatz: das Dampfphasenlöten.