Kleines Bauteil – großer Produktivitätssprung: Für den Lötprozess an einem Kunststoff-Schalter fließen bei Kraus Hardware Entwicklung, CNC-Fräsen und Selektivlöten effektiv zusammen. Ein Interview mit Geschäftsführer Andreas Kraus über die Frage, warum effektive Produktionsprozesse manchmal direkt vom Entwicklungs-Know-how des Unternehmens abhängen.

Kleiner Aufwand, möglichst großer Effekt

„Die Idee kam von unseren Mitarbeitern und wurde in Eigenregie umgesetzt.“

Herr Kraus, Sie betonen immer wieder, dass Ihr Unternehmen eine große Bandbreite von Dienstleistungen anbietet und beherrscht. Warum ist das so wichtig für Ihre Kunden? Andreas Kraus: Ob Entwickeln, Prüfen oder Produzieren – hinter diesen Schlagworten stecken bei uns nicht nur viel Know-how und Erfahrungswissen, sondern sie definieren auch unsere Arbeitsweise und sichern letztlich den Erfolg. Wir gehen sehr kreativ und offen an viele Aufgaben heran. Am Ende steht die beste Lösung für das Produkt oder die Entwicklungsaufgabe des Kunden.

Wie kann man sich das Ganze in der Praxis vorstellen?

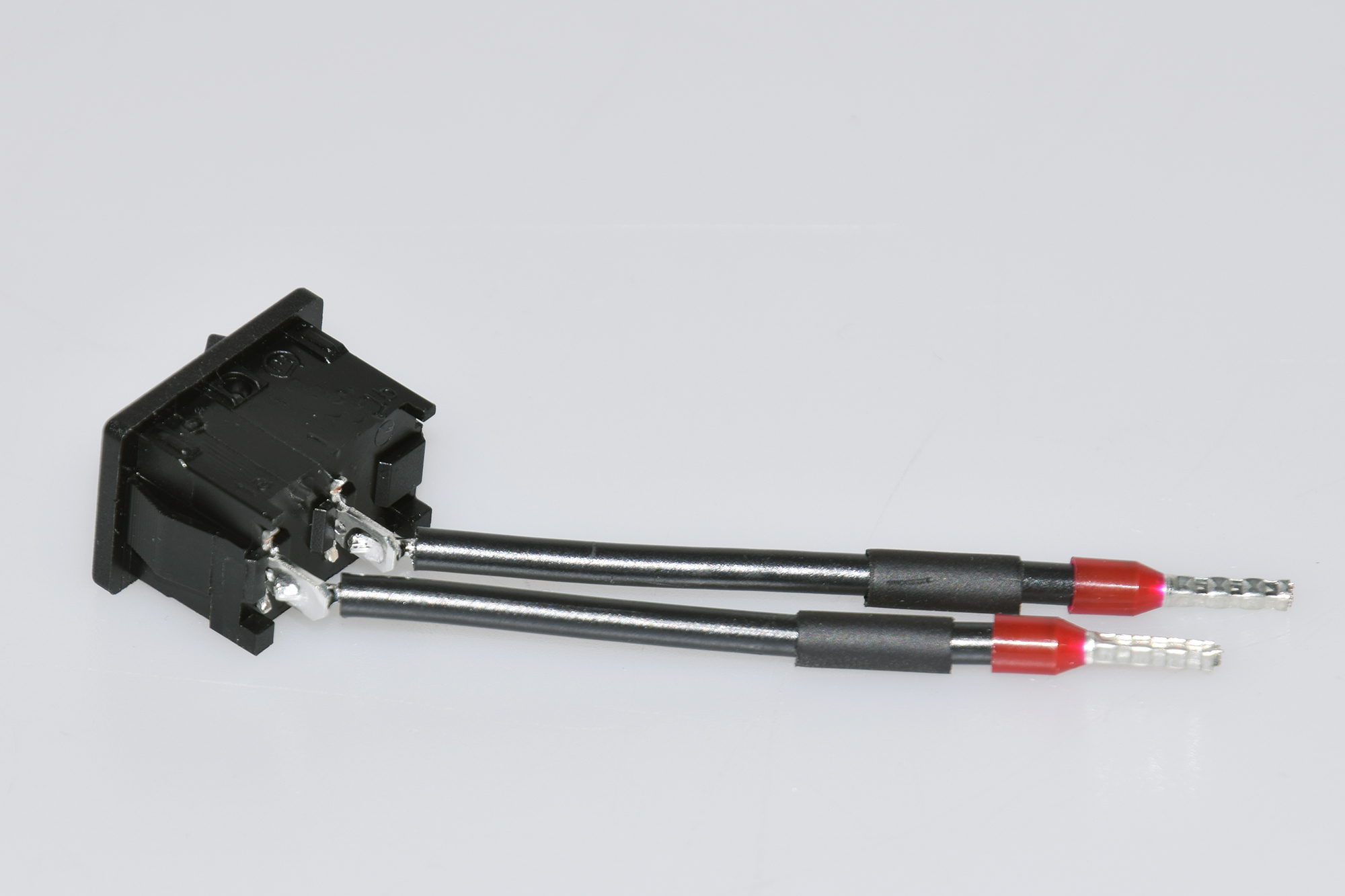

Nehmen Sie ein einfaches Beispiel aus unserer Produktion: Aktuell verlöten wir kleine Kunststoff-Kippschalter mit zwei Drähten. Eigentlich ist das keine besonders komplexe Aufgabe. Allerdings stellen wir sehr viele dieser Komponenten her – und das natürlich ohne jede Fehlertoleranz. Dabei darf beispielsweise der Kunststoff am Ende der Drähte nicht aufschmelzen, was bei einer Handlötung leicht passieren könnte. Außerdem sollte der empfindliche Schalter nicht thermisch vorgeschädigt werden. Um hier eine hohe Produktionssicherheit und effektive Prozesse gewährleisten zu können, haben wir eine spezielle Lötvorrichtung entwickelt, die ab sofort beim automatisierten Selektivlöten zum Einsatz kommt.

Haben Sie bei dieser Entwicklung externe Unterstützung benötigt?

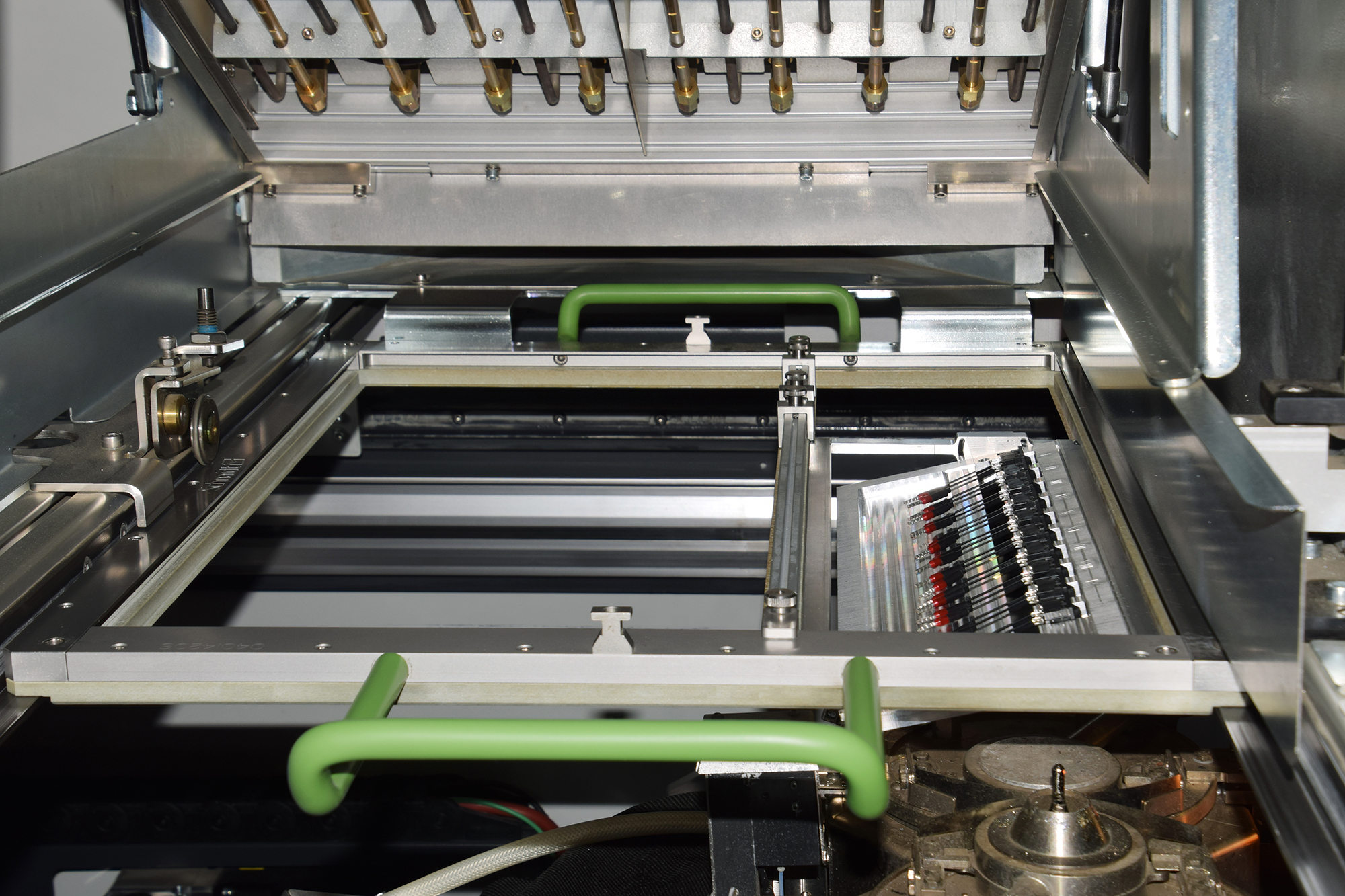

Nein, die Idee kam von unseren Mitarbeitern und wurde in Eigenregie umgesetzt. Die Anfangsfrage lautete dabei, wie man mit einer individuell-konstruierten Vorrichtung möglichst viele Schalter in der Selektivlötanlage präzise positionieren und halten kann. Die ersten Ideen dazu haben wir dann per CAD-Programm als 3D-Modell umgesetzt. Anschließend kam unser eigenes DATRON-CAD/CAM-Fräszentrum bei der Herstellung zum Einsatz. Wir führen bei diesen und ähnlichen Beispielen unser Anwendungswissen und Entwicklungs-Know-how intelligent zusammen. Externe Unterstützung würde uns nur bedingt weiterhelfen.

Was für Vorteile beobachten Sie jetzt im Prozess?

Zunächst einmal ist das Produktionsergebnis gleichbleibend gut und nicht vom „Faktor Mensch“ oder dem Zufall abhängig. Jeweils zehn Schalter und die dazugehörigen Drähte Kabel werden außerhalb der Maschine in die Vorrichtung eingelegt. Das Ganze kommt dann komplett bestückt in den Arbeitsraum. Hier sorgt der Selektivlötprozess für perfekte und reproduzierbare Ergebnisse. Auch der Winkel, in dem die Drähte am Schalter befestigt werden, ist immer gleich.

Ist der Entwicklungsprozess zur Lötschablone damit abgeschlossen?

Nicht unbedingt. Das würde auch nicht zu unserer Arbeitsweise passen, denn wir versuchen grundsätzlich, jeden Produktionsprozess so weit wie möglich zu optimieren. Das gilt auch hier. Deshalb werden wird die fertige Schablone in der praktischen Anwendung testen und unter Umständen noch einmal Kleinigkeiten verändern, bevor wir eine zweite Schablone anfertigen.

Wofür benötigen Sie eine zweite Schablone?

So können wir die Ausbringungsmengen steigern – während sich eine Schablone in der Lötmaschine befindet, bestücken wir die andere. Das garantiert hohe Ausbringungsmengen von rund 250 fertigen Komponenten pro Stunde. Die Komponenten werden in größeren Mengen über Jahre hinweg benötigt

Können Sie anderen Kunden ähnliche Lösungen anbieten?

Natürlich. Hier geht es jetzt speziell um einen Selektivlötprozess an einem Kippschalter, aber wir können vergleichbare Lösungen für andere Produktionsaufgaben entwickeln. Das Motto lautet immer: möglichst kleiner Aufwand, möglichst großer Effekt. Der Kunde profitiert.

3D-Modell der selbstentwickelten Lötschablone: Die Vorrichtung nimmt zehn Kippschalter auf.

Der einfache Kippschalter mit Verkabelung entsteht bei Kraus Hardware in großen Stückzahlen.

Blick in die geöffnete Selektivlötanlage: Die Schablone sorgt für eine präzise Positionierung der Schalter.